Para simplificar, a moldagem por compressão é preferida para certas aplicações de politetrafluoretileno (PTFE) porque as propriedades exclusivas do material o tornam incompatível com métodos comuns de alto volume, como a moldagem por injeção. O PTFE tem uma viscosidade de fusão extremamente alta e é sensível às forças de cisalhamento, o que significa que não flui como um plástico típico quando aquecido. A moldagem por compressão contorna isso, compactando o pó de PTFE sob imensa pressão e, em seguida, sinterizando-o, um processo ideal para criar formas densas e simples e aprimorar as propriedades mecânicas cruciais para aplicações como vedação de fluidos dinâmicos.

A questão central é que as características de alto desempenho do PTFE também o tornam difícil de processar. A moldagem por compressão não é apenas uma solução alternativa de fabricação; é um método estratégico que alavanca a natureza do PTFE para produzir formas brutas robustas e usináveis com desempenho superior em direções específicas.

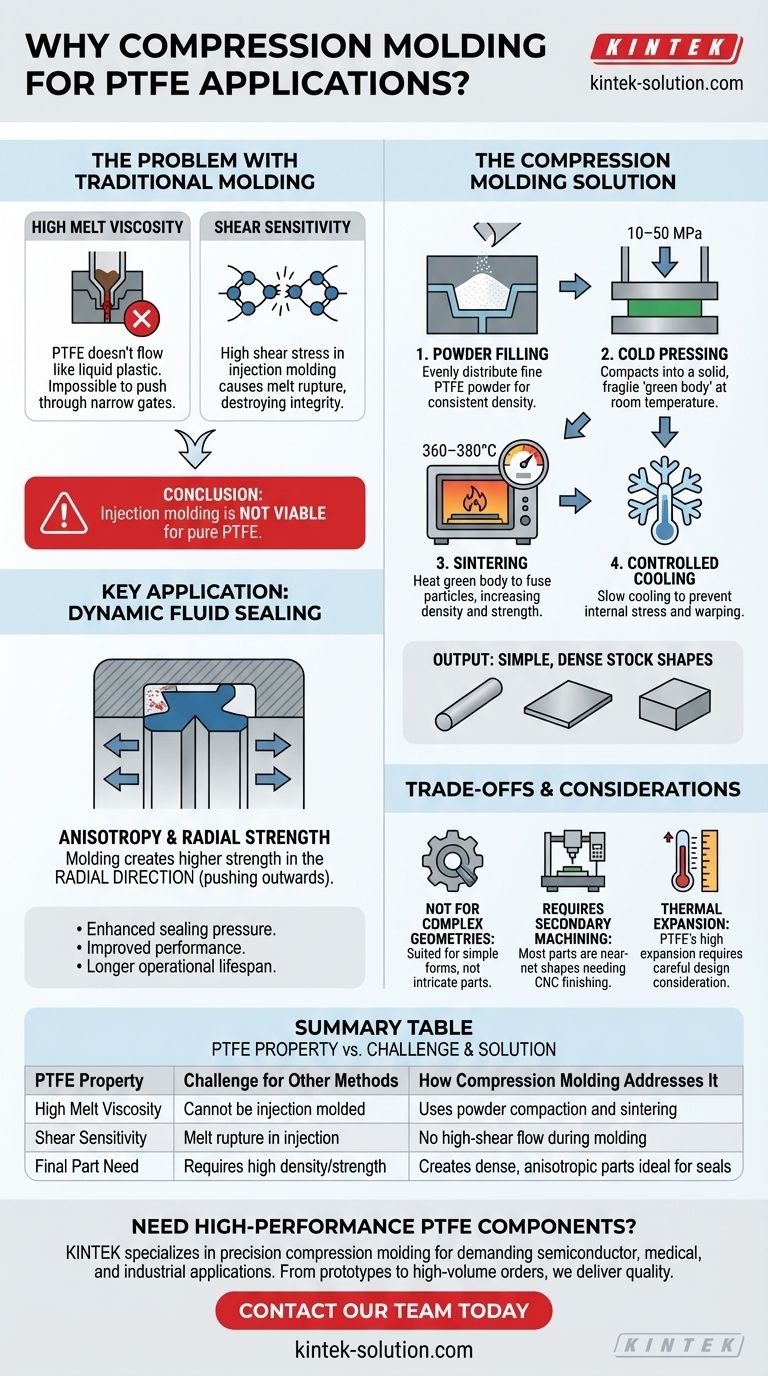

Por que a Moldagem Tradicional Falha com o PTFE

Antes de entender por que a moldagem por compressão funciona, é essencial compreender por que os métodos mais comuns são inadequados para o PTFE puro.

O Problema da Alta Viscosidade de Fusão

Ao contrário dos plásticos que se tornam líquidos quando aquecidos, o PTFE mantém uma viscosidade extremamente alta. Ele não flui facilmente, tornando impossível forçá-lo através dos canais e entradas estreitas de um molde de injeção.

Sensibilidade à Tensão de Cisalhamento

Tentar forçar o PTFE fundido através de um bico, conforme exigido na moldagem por injeção, cria alta tensão de cisalhamento. Essa tensão pode causar ruptura da fusão, um fenômeno em que a estrutura do polímero se fratura, destruindo sua integridade e propriedades mecânicas.

A Conclusão Inevitável

Devido a essas propriedades fundamentais, a moldagem por injeção e técnicas semelhantes de processamento de fusão simplesmente não são viáveis para a fabricação de peças a partir de PTFE puro.

O Processo de Moldagem por Compressão: Um Ajuste Estratégico

A moldagem por compressão é um processo de múltiplas etapas perfeitamente adequado às características do PTFE, transformando o pó em uma forma sólida e de alta densidade.

Etapa 1: Preenchimento do Pó

O processo começa distribuindo uniformemente o pó de PTFE fino em uma cavidade do molde. Isso garante que a peça final tenha uma densidade consistente.

Etapa 2: Prensagem a Frio

Alta pressão, tipicamente entre 10–50 MPa, é aplicada ao pó à temperatura ambiente. Isso compacta as partículas em uma pré-forma sólida, mas frágil, frequentemente chamada de "corpo verde".

Etapa 3: Sinterização

Esta é a etapa mais crítica. O corpo verde é aquecido em um forno com controle preciso a uma temperatura entre 360–380°C, logo acima do ponto de fusão do PTFE. As partículas se fundem, aumentando significativamente a densidade e a resistência da peça.

Etapa 4: Resfriamento Controlado

A peça é então resfriada lenta e cuidadosamente. Esta etapa final é crucial para evitar o acúmulo de tensões internas que poderiam causar rachaduras ou empenamento.

O Resultado: Formas Simples e Densas

Este método se destaca na produção de formas a granel e simples — frequentemente chamadas de formas brutas — como hastes, chapas grossas, gaxetas e blocos. Estes servem como matéria-prima para as peças finais.

Aplicação Chave: Vedação de Fluidos Dinâmicos

Os benefícios da moldagem por compressão são mais evidentes em aplicações de alto desempenho, como vedações.

Anisotropia e Resistência Radial

A pressão aplicada durante a moldagem cria uma peça com propriedades anisotrópicas, o que significa que sua resistência mecânica não é a mesma em todas as direções. Para vedações, esse processo resulta em propriedades mecânicas significativamente mais altas na direção radial (empurrando para fora do centro).

Por que Isso Importa para Vedações

A função principal de uma vedação dinâmica é exercer pressão externa constante contra uma carcaça para evitar vazamentos de fluido. A resistência radial aprimorada conferida pela moldagem por compressão melhora diretamente a pressão de vedação, o desempenho e a vida útil operacional.

Entendendo as Compensações

Embora eficaz, este processo tem limitações claras que definem seus casos de uso.

Não é para Geometrias Complexas

A moldagem por compressão é fundamentalmente inadequada para criar peças intrincadas ou complexas diretamente do molde. O processo é projetado para produzir formas sólidas e simples.

A Necessidade de Usinagem Secundária

A grande maioria das peças de PTFE moldadas por compressão são consideradas formas quase finais (near-net shapes). Elas exigem usinagem CNC secundária para atingir as dimensões e recursos finais precisos exigidos pela aplicação. Isso o torna um processo de fabricação de duas etapas.

Expansão Térmica

O PTFE tem um alto coeficiente de expansão térmica, que deve ser considerado durante o projeto de peças de precisão. Essa propriedade, combinada com a necessidade de usinagem, requer consideração de engenharia cuidadosa para garantir a estabilidade dimensional no ambiente operacional final.

Fazendo a Escolha Certa para Sua Aplicação de PTFE

Compreender este processo permite alinhar sua escolha de fabricação com seu objetivo final.

- Se seu foco principal for criar vedações ou gaxetas robustas: A moldagem por compressão é o método superior porque aprimora as propriedades mecânicas radiais críticas necessárias para o desempenho da vedação.

- Se seu foco principal for produzir formas brutas grandes (hastes, chapas, blocos) para usinagem: A moldagem por compressão é o processo de fabricação padrão da indústria e mais eficaz para PTFE.

- Se seu foco principal for peças complexas de alto volume: O PTFE puro é provavelmente a escolha errada de material; investigue graus de PTFE preenchido ou polímeros de alto desempenho alternativos que sejam adequados para moldagem por injeção.

Em última análise, selecionar o processo de fabricação correto significa escolher aquele que melhor complementa as propriedades intrínsecas do material para alcançar o resultado desejado.

Tabela de Resumo:

| Propriedade do PTFE | Desafio para Outros Métodos | Como a Moldagem por Compressão Aborda Isso |

|---|---|---|

| Alta Viscosidade de Fusão | Não pode ser moldado por injeção | Usa compactação de pó e sinterização |

| Sensibilidade ao Cisalhamento | Ruptura da fusão na injeção | Sem fluxo de alto cisalhamento durante a moldagem |

| Necessidade da Peça Final | Requer alta densidade/resistência | Cria peças densas e anisotrópicas ideais para vedações |

Precisa de componentes de PTFE de alto desempenho? A KINTEK é especializada na moldagem por compressão de precisão de PTFE para vedações, revestimentos e utensílios de laboratório personalizados. Nossa experiência garante que suas peças tenham a resistência radial e a densidade superiores exigidas para aplicações exigentes nos setores de semicondutores, médico e industrial. De protótipos a pedidos de alto volume, entregamos a qualidade de que você precisa. Entre em contato com nossa equipe hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Quais são as principais vantagens do PTFE? Desempenho incomparável para ambientes extremos

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Por que a usinagem CNC é preferida para peças de Teflon em detrimento de outros métodos? Desbloqueie Precisão e Designs Complexos

- Por que a barra de PTFE é adequada para aplicações automotivas? Aumente o Desempenho e a Durabilidade do Veículo

- Quais indústrias utilizam peças usinadas de PTFE e para quais aplicações? Componentes Críticos para Ambientes Exigentes