Em termos simples, o politetrafluoretileno (PTFE) não pode ser processado usando técnicas convencionais porque sua viscosidade é extraordinariamente alta. Mesmo quando aquecido bem acima de seu ponto de fusão, o PTFE não flui como um plástico líquido típico. Em vez de derreter em um estado fluido adequado para moldagem por injeção ou extrusão, ele se transforma em um sólido semelhante a um gel que resiste a ser forçado através de um molde.

A questão central é que a imensa viscosidade de fusão do PTFE impede que ele se torne um líquido verdadeiro e fluível. Isso força a adoção de um processo de fabricação completamente diferente, semelhante à metalurgia do pó, onde o material é primeiro comprimido e depois aquecido para fundir as partículas.

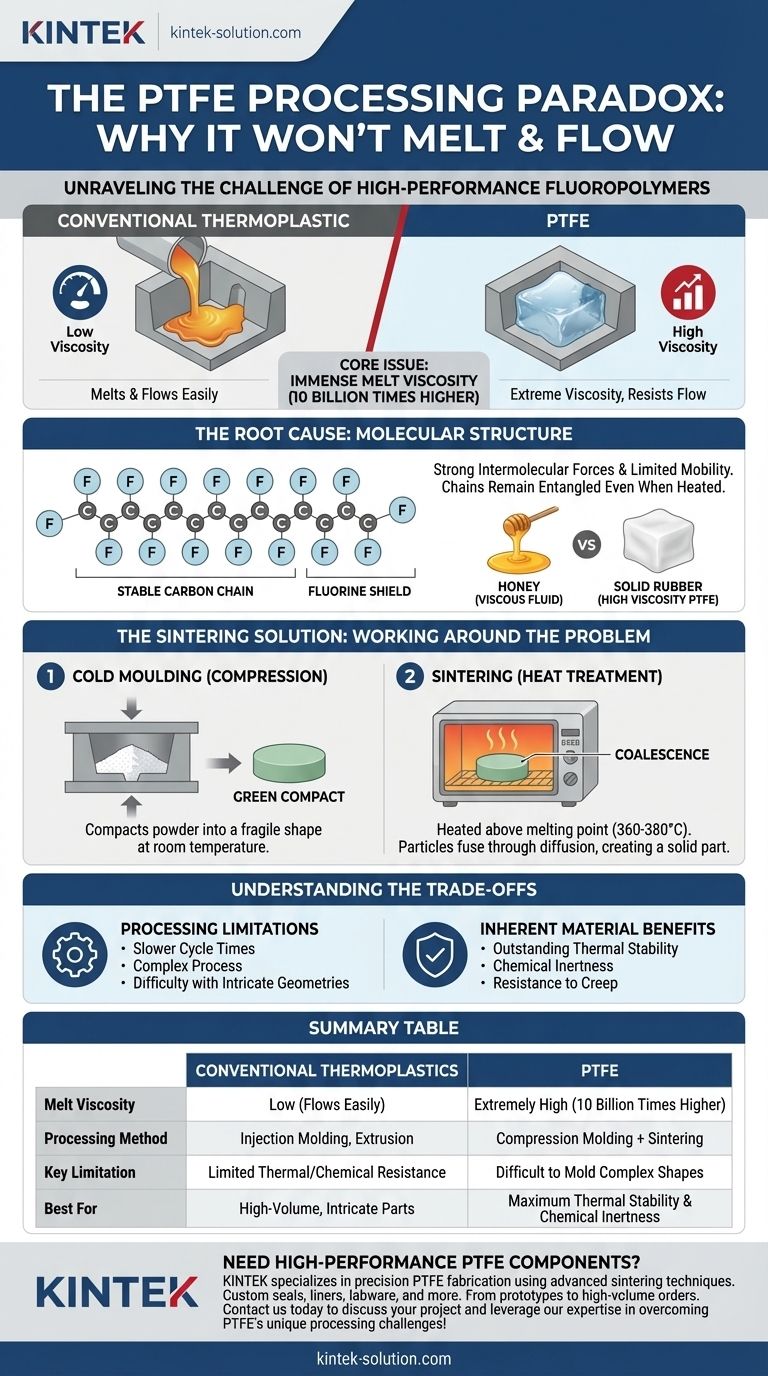

A Causa Raiz: Viscosidade de Fusão Extrema

Para entender o desafio de processamento, devemos primeiro entender o que "alta viscosidade" realmente significa no contexto do PTFE. É uma diferença de tipo, não apenas de grau.

O que Alta Viscosidade Significa para o PTFE

Viscosidade é uma medida da resistência de um fluido ao fluxo. Para a maioria dos termoplásticos, aquecê-los além do ponto de fusão reduz drasticamente sua viscosidade, permitindo que sejam facilmente injetados em um molde.

O PTFE se comporta de maneira diferente. Sua viscosidade de fusão é cerca de 10 bilhões de vezes maior do que a de plásticos comuns como o polipropileno.

Isso não é como comparar mel com água; é como comparar um bloco sólido de borracha com água. O material se deforma sob pressão imensa, mas não fluirá para preencher os detalhes intrincados de um molde.

A Origem do Problema

Esse comportamento único decorre da estrutura molecular do PTFE. Ele consiste em uma longa e estável cadeia de carbono completamente blindada por átomos de flúor maiores.

Essa estrutura cria forças intermoleculares incrivelmente fortes e limita a mobilidade das cadeias poliméricas. Mesmo quando energia térmica suficiente é aplicada para quebrar a estrutura cristalina (derreter), as cadeias permanecem emaranhadas e incapazes de deslizar livremente umas sobre as outras.

A Solução de Sinterização: Contornando o Problema

Como você não pode derreter e moldar o PTFE no sentido tradicional, os engenheiros desenvolveram um processo de várias etapas que contorna sua alta viscosidade. Este método envolve comprimir o material quando frio e depois fundi-lo com calor.

Etapa 1: Moldagem a Frio (ou Compressão)

O processo começa com o PTFE em forma de pó ou granular. Este pó é despejado em um molde e submetido a alta pressão à temperatura ambiente.

Esta etapa, frequentemente chamada de pré-formagem, compacta o pó na forma desejada. As partículas individuais são simplesmente mantidas juntas por força mecânica, resultando em uma peça frágil frequentemente chamada de compactado "verde".

Etapa 2: Sinterização (Tratamento Térmico)

A peça pré-formada é então cuidadosamente removida do molde e aquecida em um forno a uma temperatura acima do ponto de fusão do PTFE (cerca de 360-380°C).

Durante a sinterização, o material não derrete e flui. Em vez disso, as moléculas na superfície de cada partícula individual se tornam móveis o suficiente para se difundirem pelas fronteiras das partículas, emaranhando-se com as moléculas das partículas vizinhas. Este processo, chamado de coalescência, funde as partículas em um produto final sólido, denso e durável.

Entendendo as Compensações

Este processo especializado é tanto uma limitação quanto a chave para as notáveis propriedades do PTFE. A própria característica que o torna difícil de processar é também o que lhe confere valor.

Limitações de Processamento

Em comparação com a moldagem por injeção, a sinterização é um processo mais lento e complexo. Os tempos de ciclo são significativamente mais longos, o que aumenta os custos de fabricação.

Também é mais difícil criar peças com cantos extremamente afiados, paredes finas ou geometrias altamente intrincadas. Finalmente, se o processo não for controlado perfeitamente, pode resultar em porosidade residual na peça final.

Benefícios Inerentes do Material

A viscosidade extrema e a estrutura molecular forte são diretamente responsáveis pelas características mais valorizadas do PTFE. Sua excelente estabilidade térmica, inércia química e resistência à fluência (deformação sob carga) são subprodutos das propriedades que impedem o processamento por fusão.

Em essência, você está trocando a facilidade de fabricação por um desempenho superior do material em ambientes agressivos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essa diferença fundamental de processamento é fundamental ao selecionar um material para uma aplicação de alto desempenho.

- Se seu foco principal é a produção em massa de peças complexas: O PTFE padrão pode não ser adequado. Em vez disso, investigue fluoropolímeros processáveis por fusão, como FEP ou PFA, que oferecem propriedades semelhantes com a capacidade de serem moldados por injeção, ao custo de um desempenho térmico ligeiramente inferior.

- Se seu foco principal é a máxima estabilidade térmica e resistência química: As propriedades exclusivas do PTFE sinterizado são frequentemente inegociáveis. O método de fabricação é uma compensação necessária para alcançar o mais alto nível de desempenho.

Em última análise, o método de processamento do PTFE é uma consequência direta da estrutura molecular que o torna um dos polímeros mais capazes disponíveis.

Tabela Resumo:

| Aspecto | Termoplásticos Convencionais | PTFE |

|---|---|---|

| Viscosidade de Fusão | Baixa (flui facilmente) | Extremamente alta (10 bilhões de vezes maior) |

| Método de Processamento | Moldagem por injeção, extrusão | Moldagem por compressão + sinterização |

| Limitação Principal | Resistência térmica/química limitada | Difícil de moldar formas complexas |

| Melhor Para | Peças de alto volume e intrincadas | Máxima estabilidade térmica e inércia química |

Precisa de componentes de PTFE de alto desempenho? A KINTEK é especializada na fabricação de PTFE de precisão usando técnicas avançadas de sinterização. Fabricamos vedações, revestimentos e materiais de laboratório personalizados para aplicações em semicondutores, médicas e industriais — de protótipos a pedidos de alto volume. Entre em contato conosco hoje para discutir seu projeto e alavancar nossa experiência em superar os desafios exclusivos de processamento do PTFE!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

- Pratos de evaporação de PTFE personalizados para diversas aplicações

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente

- Quais indústrias utilizam peças usinadas de PTFE e para quais aplicações? Componentes Críticos para Ambientes Exigentes