A usinagem eficaz de Politetrafluoroetileno (PTFE) requer uma estratégia específica focada em três áreas chave: usar ferramentas excepcionalmente afiadas com geometria específica, gerenciar o calor com altas taxas de avanço e refrigerantes eficazes, e garantir a evacuação adequada dos cavacos. Como o PTFE é macio, tem um baixo ponto de fusão e é um mau condutor térmico, os métodos de usinagem convencionais frequentemente falham, levando a material derretido, tolerâncias ruins e ferramentas danificadas.

O principal desafio da usinagem de PTFE não é sua dureza, mas suas propriedades térmicas. O sucesso depende inteiramente de uma estratégia que minimize o atrito e remova rapidamente o calor da zona de corte para evitar que o material derreta e se deforme.

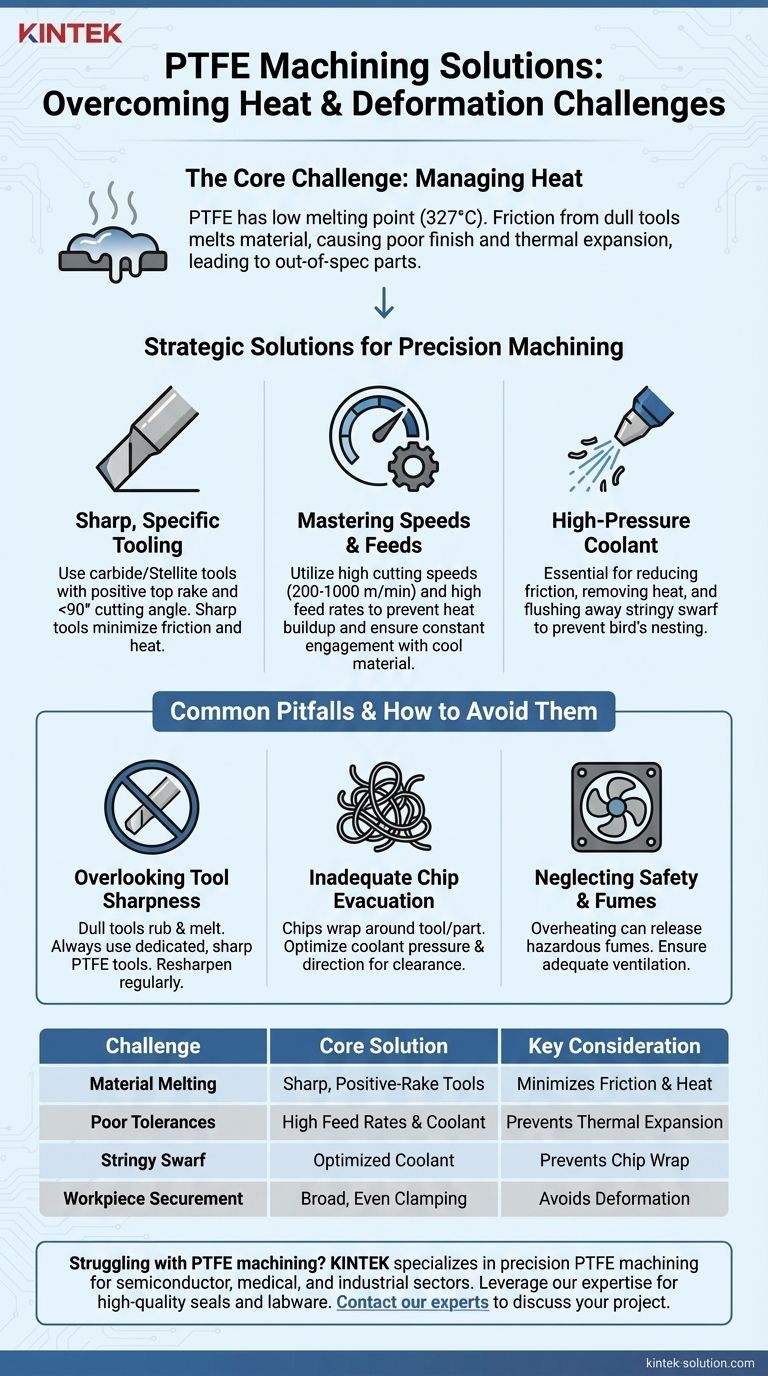

O Desafio Principal: Gerenciamento de Calor e Deformação

Compreender por que o PTFE é difícil de usinar é o primeiro passo para dominá-lo. Suas propriedades são enganosas; o que o torna útil em aplicações (baixo atrito, inércia química) o torna um desafio único na fresadora ou torno.

Por que o PTFE Derrete, Não Corta

O PTFE tem uma temperatura de fusão muito baixa para um processo de usinagem (cerca de 327°C / 621°F). O atrito de uma ferramenta de corte, especialmente uma ferramenta cega, pode facilmente gerar calor suficiente para derreter o material em vez de cortá-lo de forma limpa.

Isso resulta em um acabamento superficial ruim, material grudando na ferramenta e perda de precisão dimensional.

O Problema da Expansão Térmica

Como um mau condutor térmico, o PTFE não dissipa o calor rapidamente. Qualquer calor gerado pelo corte permanece altamente localizado, fazendo com que o material se expanda significativamente.

Essa expansão localizada pode arruinar as tolerâncias. Uma peça que está perfeitamente dentro das especificações durante o corte pode ficar fora das especificações assim que esfria à temperatura ambiente.

Controlando Cavacos Longos e Fios

O PTFE produz cavacos longos, contínuos e em forma de fio (aparas) durante a usinagem. Essas aparas podem facilmente enrolar na ferramenta de corte ou na própria peça.

Esse "ninho de pássaro" pode danificar o acabamento superficial, quebrar ferramentas delicadas e se tornar um incômodo operacional significativo que requer monitoramento constante.

Soluções Estratégicas para Usinagem de Precisão

Uma abordagem bem-sucedida para a usinagem de PTFE foca na mitigação dos desafios centrais de calor, deformação e controle de cavacos por meio de ferramentas, parâmetros e técnicas específicas.

Seleção e Geometria da Ferramenta São Inegociáveis

O fator mais importante é a própria ferramenta de corte. Uma ferramenta afiada corta de forma limpa com atrito e calor mínimos.

Use ferramentas com ponta de metal duro ou ponta de Stellite, conhecidas por manterem um fio afiado. A ferramenta deve ter uma inclinação positiva (entre 0 e 15 graus) e um ângulo de corte menor que 90 graus. Essa geometria reduz as forças de corte e ajuda a remover o material suavemente.

Dominando Velocidades e Avanços

Controlar os parâmetros de corte é crítico para gerenciar o calor. O objetivo é cortar o material e avançar antes que o calor tenha tempo de se acumular.

Use altas velocidades de corte (entre 200 a 1000 m/min) e altas taxas de avanço. Uma alta taxa de avanço garante que a ferramenta esteja constantemente engajando material fresco e frio, evitando que ela permaneça em um único ponto e gere calor de atrito excessivo.

O Papel do Refrigerante de Alta Pressão

O refrigerante não é opcional para a maioria das operações com PTFE. Ele desempenha três funções críticas.

Primeiro, reduz o atrito entre a ferramenta e a peça de trabalho. Segundo, remove ativamente o calor da zona de corte. Terceiro, jatos de refrigerante de alta pressão são altamente eficazes para limpar cavacos longos e finos antes que possam enrolar na ferramenta.

Fixando a Peça de Trabalho

A superfície lisa e de baixo atrito do PTFE dificulta a fixação segura sem causar danos.

Use dispositivos de fixação que proporcionem uma pressão de aperto ampla e uniforme para evitar a deformação do material macio. Apertar demais uma morsa pode facilmente comprimir a peça, levando a dimensões finais imprecisas uma vez que a pressão é liberada.

Armadilhas Comuns e Como Evitá-las

Mesmo com a estratégia correta, vários erros comuns podem comprometer a qualidade de uma peça de PTFE usinada. A conscientização dessas armadilhas é fundamental para o sucesso consistente.

Ignorando a Afiação da Ferramenta

Uma ferramenta que está mesmo ligeiramente cega começará imediatamente a esfregar e empurrar o material em vez de cortá-lo. Esta é a principal causa de derretimento e acabamento superficial ruim.

Sempre dedique ferramentas específicas e afiadas para PTFE e nunca as use em outros materiais. Inspecione e reafie-as regularmente.

Evacuação Inadequada de Cavacos

Ignorar o gerenciamento de cavacos levará inevitavelmente a uma peça defeituosa. Se os cavacos começarem a enrolar na ferramenta, eles danificarão o acabamento superficial e podem fazer com que a ferramenta quebre.

Certifique-se de que a pressão e a direção do seu refrigerante estejam otimizadas para afastar os cavacos da área de corte imediatamente.

Negligenciando a Segurança e a Extração de Fumos

Se o PTFE for superaquecido, ele pode emitir fumos perigosos. Embora a técnica de usinagem adequada deva prevenir isso, continua sendo uma consideração crítica de segurança.

Garanta ventilação adequada na área de trabalho como precaução padrão ao usinar qualquer polímero, especialmente fluoropolímeros como o PTFE.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determinará qual aspecto da estratégia de usinagem priorizar.

- Se o seu foco principal é a remoção rápida de material (desbaste): Priorize altas taxas de avanço combinadas com uma ferramenta de metal duro afiada e refrigerante agressivo de alta pressão para remover material e calor o mais rápido possível.

- Se o seu foco principal é alcançar tolerâncias apertadas e um acabamento fino: Enfatize uma ferramenta excepcionalmente afiada e com inclinação positiva, com uma profundidade de corte rasa e garanta que o refrigerante seja perfeitamente direcionado para evitar que qualquer cavaco toque a superfície acabada.

- Se o seu foco principal é a segurança operacional: Garanta que uma ventilação robusta esteja instalada para gerenciar os fumos de qualquer superaquecimento potencial, independentemente dos parâmetros de corte utilizados.

Ao adotar uma mentalidade focada no gerenciamento de calor em vez da dureza do material, você pode transformar este polímero desafiador em um material previsível e confiável para usinar.

Tabela Resumo:

| Desafio | Solução Principal | Consideração Chave |

|---|---|---|

| Derretimento do Material | Ferramentas de metal duro afiadas e com inclinação positiva | Minimiza o atrito e a geração de calor |

| Tolerâncias Ruins | Altas taxas de avanço e refrigerante de alta pressão | Remove rapidamente o calor para prevenir a expansão térmica |

| Cavacos Longos e Finos | Direção e pressão otimizadas do refrigerante | Evita que os cavacos se enrolem na ferramenta/peça |

| Fixação da Peça de Trabalho | Pressão de aperto ampla e uniforme | Evita a deformação do material macio |

Com dificuldade para usinar componentes de PTFE que atendam às suas especificações exatas? A KINTEK é especializada em usinagem de PTFE de precisão para os setores de semicondutores, médico, laboratorial e industrial. Aproveitamos o conhecimento especializado em geometria de ferramentas, gerenciamento de calor e controle de cavacos para entregar vedações, revestimentos e equipamentos de laboratório personalizados de alta qualidade — desde protótipos até produção em alto volume.

Entre em contato com nossos especialistas em usinagem hoje para discutir seu projeto e garantir resultados impecáveis.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Por que a usinagem CNC é preferida para peças de Teflon em detrimento de outros métodos? Desbloqueie Precisão e Designs Complexos

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente

- Quais indústrias utilizam peças usinadas de PTFE e para quais aplicações? Componentes Críticos para Ambientes Exigentes

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido