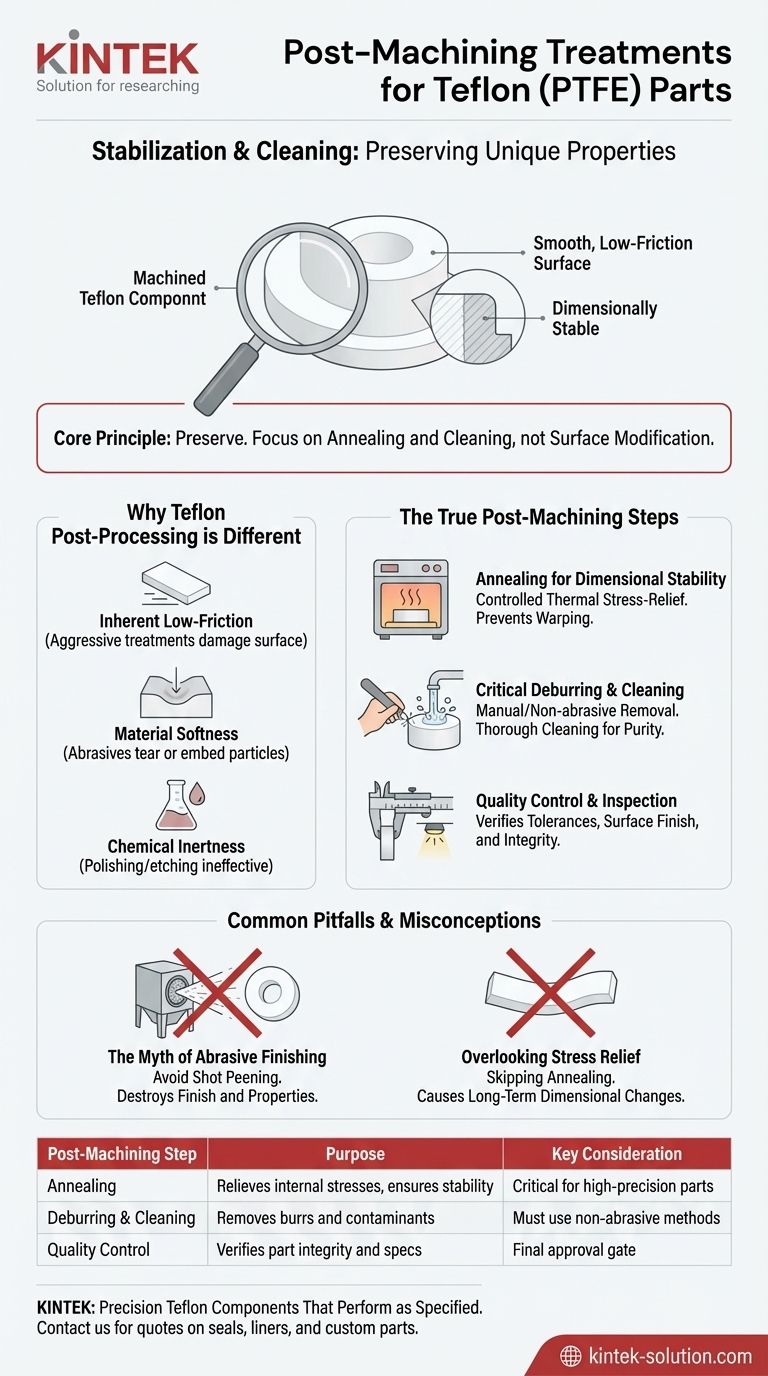

Ao contrário de metais ou plásticos mais duros, os tratamentos pós-usinagem para peças de Teflon (PTFE) concentram-se na estabilização e limpeza, em vez de modificação agressiva da superfície. Devido à suavidade inerente, inércia química e superfície de baixo atrito do Teflon, a maioria dos tratamentos convencionais não é apenas desnecessária, mas pode ser ativamente prejudicial ao desempenho final do componente.

O princípio central do pós-processamento do Teflon é preservar suas propriedades únicas. As etapas mais críticas não são tratamentos de superfície como jateamento, mas sim recozimento térmico para garantir a estabilidade dimensional e limpeza meticulosa para atender aos padrões de pureza específicos da aplicação.

Por Que o Pós-Processamento do Teflon é Fundamentalmente Diferente

As características do material do Teflon ditam uma abordagem única após a usinagem. Entender essas propriedades é fundamental para especificar as etapas de acabamento corretas.

Superfície Inerente de Baixo Atrito

O Teflon possui um dos coeficientes de atrito mais baixos de qualquer material sólido. Processos de acabamento mecânico agressivos, como retificação, jateamento ou jateamento com esferas (shot peening), danificariam essa superfície, aumentariam a rugosidade e anulariam a própria razão pela qual o Teflon é frequentemente escolhido.

Suavidade do Material

O PTFE é um polímero relativamente macio. Tratamentos abrasivos podem facilmente rasgar o material ou incorporar partículas de mídia na superfície, o que é inaceitável para quase todas as aplicações, especialmente nas indústrias médica, alimentícia ou de semicondutores.

Inércia Química

O Teflon é resistente a quase todos os produtos químicos. Isso significa que o polimento químico ou gravação, etapas comuns de pós-processamento para outros materiais, geralmente são ineficazes e desnecessárias.

As Verdadeiras Etapas Pós-Usinagem para Teflon

Em vez de alterar a superfície, os processos essenciais pós-usinagem para Teflon visam garantir que a peça esteja estável, limpa e livre de artefatos de usinagem.

Recozimento para Estabilidade Dimensional

A usinagem induz tensões internas nos polímeros. Para componentes de Teflon de alta precisão, um ciclo de recozimento (alívio de tensão) pós-usinagem é o tratamento mais crítico. Isso envolve aquecer cuidadosamente a peça em um forno controlado e, em seguida, resfriá-la lentamente para relaxar essas tensões internas, prevenindo empenamento e garantindo estabilidade dimensional a longo prazo.

Rebarbação e Limpeza Críticas

O processo de usinagem pode criar rebarbas finas ou "pelos" nas bordas da peça. Estes devem ser removidos cuidadosamente usando métodos manuais ou não abrasivos. Depois, um processo de limpeza minucioso é realizado para remover quaisquer fluidos de corte, óleos e contaminantes de manuseio para atender aos requisitos de pureza.

Controle de Qualidade e Inspeção

Cada peça de Teflon usinada passa por uma inspeção rigorosa. Esta etapa confirma que as tolerâncias dimensionais, as especificações de acabamento de superfície e a integridade geral da peça atendem aos requisitos de projeto. Isso é menos um "tratamento" e mais um portão final e crítico antes que a peça seja aprovada.

Armadilhas e Conceitos Incorretos Comuns

A aplicação incorreta de tratamentos destinados a outros materiais pode arruinar componentes de Teflon. É crucial evitar esses erros comuns.

O Mito do Acabamento Abrasivo

Informações que sugerem que o Teflon é submetido a jateamento com esferas (shot peening) estão incorretas para aplicações padrão. O jateamento com esferas é um processo usado para criar tensões compressivas em metais para melhorar a vida útil à fadiga. Aplicar isso ao Teflon macio destruiria seu acabamento superficial e propriedades funcionais. O objetivo com o Teflon é alcançar o acabamento final durante a usinagem com ferramentas afiadas e técnicas adequadas.

Ignorar o Alívio de Tensão

Pular a etapa de recozimento é a principal causa de falha em peças de Teflon de alta tolerância. Uma peça que está perfeitamente dentro das especificações imediatamente após a usinagem pode empenar lentamente ou mudar de dimensão com o tempo se as tensões internas não forem devidamente aliviadas.

Fazendo a Escolha Certa para Sua Aplicação

Sua especificação final de pós-processamento depende inteiramente da função do componente.

- Se seu foco principal é alta estabilidade dimensional: Exija um ciclo de recozimento pós-usinagem para aliviar as tensões internas e prevenir deformações futuras.

- Se seu foco principal é pureza para uso médico ou de grau alimentício: Especifique um processo de limpeza rigoroso e validado e protocolos de manuseio estritos para prevenir contaminação.

- Se seu foco principal é o desempenho ideal de baixo atrito: Garanta que o próprio processo de usinagem seja a etapa final de acabamento, usando ferramentas afiadas e parâmetros precisos para alcançar uma superfície lisa.

Em última análise, o pós-processamento adequado para Teflon é sobre estabilização e preservação, não sobre alteração agressiva da superfície.

Tabela de Resumo:

| Etapa Pós-Usinagem | Propósito | Consideração Chave |

|---|---|---|

| Recozimento | Alivia as tensões internas de usinagem para prevenir empenamento e garantir estabilidade dimensional. | Uma etapa crítica para componentes de alta precisão. |

| Rebarbação e Limpeza | Remove rebarbas finas e contaminantes para atender aos padrões de pureza específicos da aplicação (ex: médica, semicondutor). | Deve usar métodos não abrasivos para evitar danificar a superfície macia do PTFE. |

| Controle de Qualidade e Inspeção | Verifica se as tolerâncias dimensionais, o acabamento da superfície e a integridade da peça atendem aos requisitos de projeto. | O portão final antes que uma peça seja aprovada para uso. |

Precisa de Componentes de Teflon de Precisão que Tenham o Desempenho Especificado?

Na KINTEK, entendemos que o valor real de uma peça de PTFE reside em suas dimensões estáveis e superfície impecável. Nossos protocolos pós-usinagem são adaptados para preservar as propriedades exclusivas do Teflon.

Garantimos que suas peças estejam corretas, desde o primeiro protótipo até o último pedido de alto volume, através de:

- Garantia de Estabilidade: Realizamos recozimento térmico controlado em componentes críticos para fixar as dimensões e prevenir empenamento futuro.

- Garantia de Pureza: Nossos processos de limpeza rigorosos e validados atendem aos padrões mais estritos para aplicações médicas, de semicondutores, laboratoriais e industriais.

- Proteção do Desempenho: Usamos ferramentas afiadas e parâmetros de usinagem precisos para alcançar o acabamento superficial final de baixo atrito diretamente, evitando qualquer pós-processamento prejudicial.

Permita-nos aplicar nossa experiência às suas aplicações mais desafiadoras.

Entre em contato com a KINTEK hoje para discutir os requisitos do seu projeto e receber um orçamento para vedações, revestimentos, artigos de laboratório e componentes personalizados de PTFE usinados com precisão.

Guia Visual

Produtos relacionados

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

As pessoas também perguntam

- Como é comumente conhecido o PTFE e quais são suas propriedades exclusivas? Desbloqueie Resistência Química e Térmica Incomparáveis

- Qual é a faixa de temperatura de trabalho do PTFE? Domine Aplicações de Calor Extremo e Criogênicas

- Quais são as propriedades exclusivas do PTFE? Desbloqueie um Desempenho Inigualável em Aplicações Exigentes

- Quais são as principais aplicações de fixadores e peças personalizadas de PTFE? Soluções Críticas para Ambientes Extremos

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes