O fluxo de processo para a moldagem por compressão de PTFE é um método preciso e de múltiplos estágios que envolve quatro etapas principais. Primeiro, o pó de PTFE é cuidadosamente preenchido em um molde. Em segundo lugar, este pó é submetido a alta pressão em uma etapa chamada prensagem a frio para formar uma peça "verde" frágil. Em terceiro lugar, a peça é aquecida em um processo chamado sinterização, que funde as partículas de pó. Finalmente, ela passa por uma fase de resfriamento lenta e controlada para se solidificar em uma forma final estável.

A moldagem por compressão de PTFE não é usada principalmente para criar peças acabadas e intrincadas. Em vez disso, sua função principal é produzir formas a granel densas, estáveis e simples — como hastes, chapas ou blocos — que servem como pré-formas de alta qualidade para usinagem CNC subsequente para alcançar dimensões finais precisas.

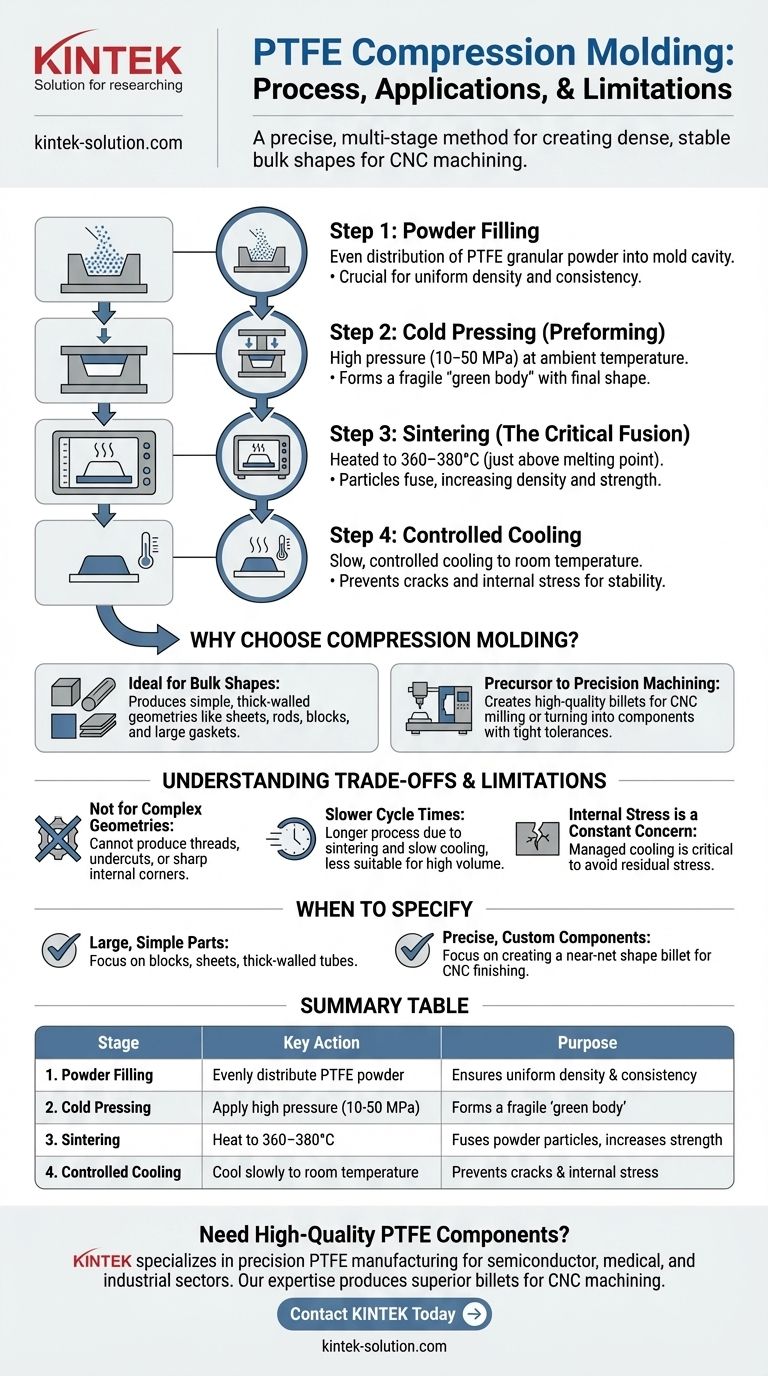

Uma Análise Passo a Passo do Processo

Compreender cada estágio do processo de moldagem por compressão é fundamental para apreciar por que ele é escolhido para aplicações específicas e o que determina a qualidade do produto final.

Etapa 1: Preenchimento com Pó

O processo começa distribuindo uniformemente uma quantidade pré-medida de pó granular de PTFE na cavidade do molde.

A uniformidade desta distribuição é crucial, pois afeta diretamente a densidade e a consistência da peça final. O preenchimento irregular pode levar a pontos fracos ou imprecisões dimensionais.

Etapa 2: Prensagem a Frio (Pré-formagem)

Depois que o molde é preenchido, uma prensa aplica pressão significativa, geralmente entre 10 e 50 MPa. Isso é feito à temperatura ambiente.

Esta etapa compacta as partículas de pó, forçando-as a um contato mecânico apertado e criando uma forma frágil e autossustentável conhecida como corpo verde. Esta peça tem sua forma final, mas nenhuma de suas propriedades finais de material.

Etapa 3: Sinterização (A Fusão Crítica)

O corpo verde é cuidadosamente removido do molde e colocado em um forno especializado para sinterização.

A peça é aquecida a uma temperatura precisa entre 360–380°C, que está ligeiramente acima do ponto de fusão do PTFE. O material não se liquefaz de fato; em vez disso, as partículas individuais se fundem, eliminando vazios e aumentando drasticamente a densidade e a resistência mecânica da peça.

Etapa 4: Resfriamento Controlado

Após a sinterização, a peça deve ser resfriada de volta à temperatura ambiente muito lentamente e sob condições controladas.

O PTFE tem uma alta taxa de expansão e contração térmica. O resfriamento rápido induziria tensões internas significativas, causando rachaduras e comprometendo a integridade estrutural da peça. Esta fase de resfriamento lento é essencial para produzir um componente estável e sem tensões.

Por Que Escolher a Moldagem por Compressão para PTFE?

Este processo aparentemente complexo é o método preferido para PTFE por várias razões chave que se alinham com as propriedades exclusivas do material e as aplicações comuns.

Ideal para Formas a Granel

A moldagem por compressão se destaca na produção de geometrias simples e de parede espessa. É o método mais eficaz para criar materiais de estoque, como chapas, hastes, blocos e grandes gaxetas.

Um Precursor para Usinagem de Precisão

A aplicação mais comum deste processo não é fazer uma peça final, mas criar um tarugo de alta qualidade. Este bloco ou haste denso e estável é então transferido para uma máquina CNC para fresamento ou torneamento em um componente com tolerâncias rigorosas.

Esta abordagem de duas etapas (moldar e depois usinar) é frequentemente mais econômica e eficaz do que tentar moldar uma peça de PTFE complexa diretamente.

Compreendendo as Compensações e Limitações

Embora eficaz, este processo acarreta limitações inerentes que o tornam inadequado para certas aplicações. Reconhecer essas compensações é fundamental para tomar uma decisão informada.

Não é para Geometrias Complexas

A natureza de pressionar o pó em uma cavidade simples significa que este processo não pode produzir recursos intrincados como roscas, cantos internos afiados ou rebaixos. A geometria da peça deve ser simples o suficiente para ser prensada e ejetada.

Ciclos de Produção Mais Lentos

A combinação da sinterização e, mais importante, a fase de resfriamento muito lenta resultam em longos tempos de ciclo. Isso torna o processo menos adequado para produção de alto volume em comparação com a moldagem por injeção de termoplásticos.

Tensão Interna é uma Preocupação Constante

Gerenciar adequadamente o ciclo de resfriamento é a variável mais crítica para a qualidade da peça. Mesmo com controle cuidadoso, a tensão interna residual pode ser um fator, razão pela qual a usinagem é frequentemente realizada em material recozido (aliviado de tensão).

Quando Especificar a Moldagem por Compressão de PTFE

A escolha do processo de fabricação correto depende inteiramente do seu objetivo final. Use estas diretrizes para determinar se a moldagem por compressão é o caminho certo para o seu projeto.

- Se o seu foco principal for produzir peças grandes e simples, como blocos, chapas ou tubos de parede espessa: A moldagem por compressão é o método de fabricação mais eficaz e, muitas vezes, o único viável.

- Se o seu foco principal for fabricar um componente personalizado e preciso com tolerâncias específicas: Especifique a moldagem por compressão para criar um tarugo de forma quase líquida, que será então finalizado por usinagem CNC.

Compreender esta abordagem de duas etapas — moldar uma pré-forma e depois usiná-la para as especificações finais — é a chave para alavancar com sucesso as propriedades exclusivas do PTFE para sua aplicação.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Preenchimento com Pó | Distribuir uniformemente o pó de PTFE em um molde | Garante densidade uniforme e consistência na peça final |

| 2. Prensagem a Frio | Aplicar alta pressão (10-50 MPa) à temperatura ambiente | Forma um 'corpo verde' frágil com a forma desejada |

| 3. Sinterização | Aquecer a peça a 360–380°C | Fundir as partículas de pó, aumentando a densidade e a resistência |

| 4. Resfriamento Controlado | Resfriar lentamente até a temperatura ambiente | Previne rachaduras e tensões internas para uma peça final estável |

Precisa de Componentes de PTFE de Alta Qualidade?

A KINTEK é especializada em fabricação de PTFE de precisão para os setores de semicondutores, médico, laboratorial e industrial. Nossa experiência em moldagem por compressão produz tarugos superiores — hastes, chapas e blocos — perfeitos para sua usinagem CNC subsequente em componentes finais precisos.

Oferecemos fabricação personalizada desde protótipos até pedidos de alto volume, garantindo que suas peças atendam às especificações exatas.

Entre em contato com a KINTEL hoje para discutir os requisitos do seu projeto de PTFE e obter um orçamento!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Como o PTFE contribui para o baixo atrito e resistência ao desgaste? Alcance Desempenho Superior com Materiais Avançados

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis

- Quais são as principais vantagens do PTFE? Desempenho incomparável para ambientes extremos

- Por que a usinagem CNC é preferida para peças de Teflon em detrimento de outros métodos? Desbloqueie Precisão e Designs Complexos

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes