As propriedades finais de uma peça de PTFE moldada por compressão são fundamentalmente controladas por quatro parâmetros de processamento interligados. Estes são a pressão de pré-formagem aplicada ao pó bruto, a temperatura e a duração da sinterização, e a taxa na qual a peça é resfriada. Dominar a interação entre estas etapas é a chave para transformar o pó de PTFE bruto em um componente de alto desempenho com características previsíveis.

A moldagem por compressão de PTFE não é meramente um processo de conformação; é um ciclo térmico e mecânico cuidadosamente orquestrado. Cada etapa — desde a compressão inicial até o resfriamento final — se baseia na anterior para definir a estrutura molecular final, a densidade e a integridade mecânica do material.

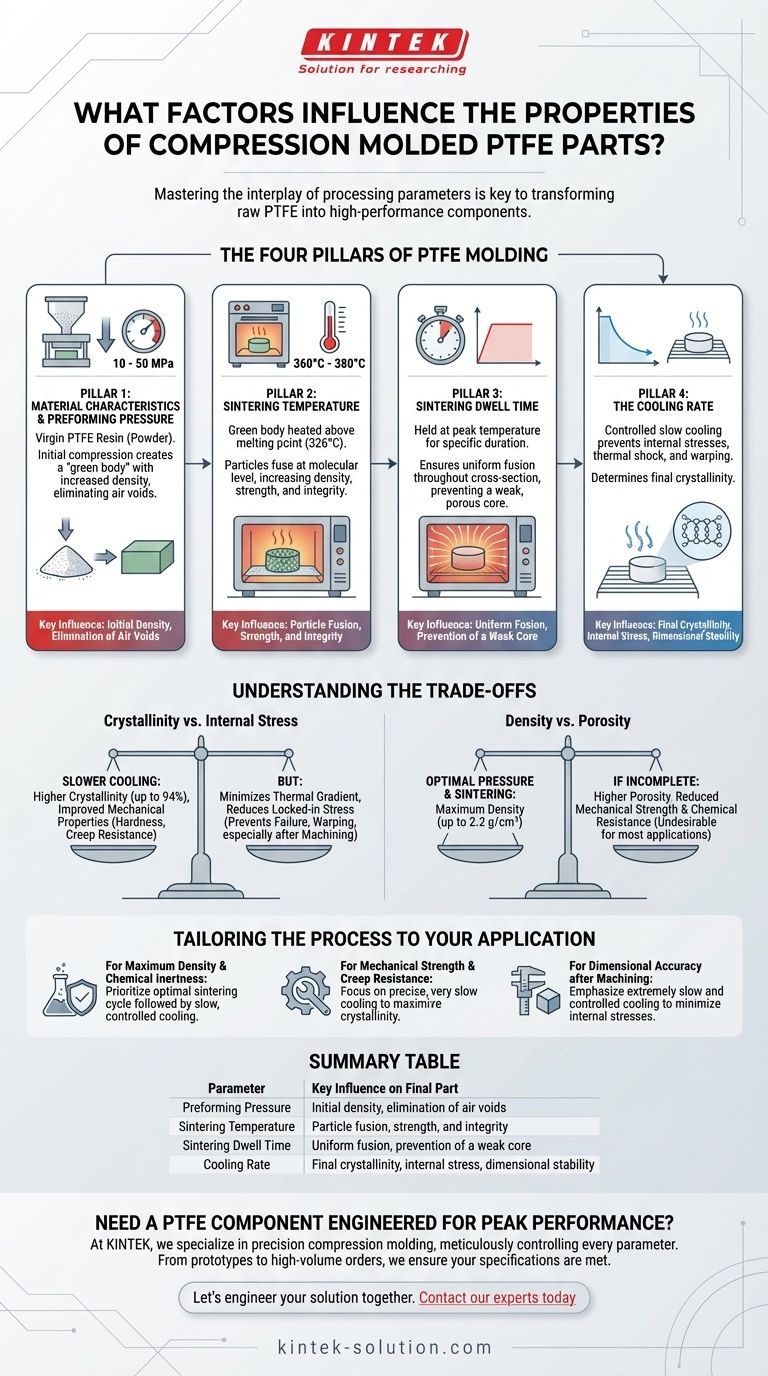

Os Quatro Pilares da Moldagem de PTFE

A jornada de um pó solto para uma peça sólida e funcional envolve uma sequência de etapas críticas. Um erro ou inconsistência em qualquer uma dessas fases impactará diretamente a qualidade e o desempenho do produto final.

Pilar 1: Características do Material e Pressão de Pré-formagem

O processo começa com resina de PTFE virgem, um pó fino. Este pó é carregado em um molde e submetido a alta pressão, tipicamente entre 10 e 50 MPa.

Esta compressão inicial transforma o pó solto em um compacto frágil e de alta densidade, conhecido como "corpo verde". A quantidade de pressão influencia diretamente a densidade inicial e ajuda a eliminar vazios de ar entre as partículas, preparando o cenário para um processo de sinterização eficaz.

Pilar 2: Temperatura de Sinterização

O corpo verde é então aquecido em um forno precisamente controlado a uma temperatura entre 360°C e 380°C, que está acima do ponto de fusão do PTFE de 326°C.

Durante a sinterização, as partículas individuais de PTFE se fundem em nível molecular. Este processo elimina os vazios microscópicos que permaneceram após a pré-formagem, aumentando significativamente a densidade, a resistência e a integridade geral da peça.

Pilar 3: Tempo de Permanência na Sinterização

A peça deve ser mantida na temperatura máxima de sinterização por uma duração específica, conhecida como tempo de permanência (dwell time).

Esta não é uma etapa para ser apressada. Tempo de permanência suficiente garante que toda a seção transversal da peça atinja uma temperatura uniforme, permitindo a fusão completa das partículas. Um tempo de permanência inadequado pode resultar em uma peça com exterior bem sinterizado, mas com um núcleo fraco e poroso.

Pilar 4: A Taxa de Resfriamento

Após a sinterização, a peça é resfriada de volta à temperatura ambiente. Esta é, sem dúvida, a etapa mais crítica e frequentemente negligenciada.

Uma taxa de resfriamento lenta e controlada é essencial para evitar o acúmulo de tensões internas. O resfriamento rápido pode causar choque térmico, levando a rachaduras, empenamento e má estabilidade dimensional. O perfil de resfriamento também determina diretamente a cristalinidade final do material.

Compreendendo as Compensações (Trade-offs)

As escolhas feitas durante o processo de moldagem envolvem o equilíbrio de propriedades concorrentes. Entender essas compensações é essencial para produzir uma peça otimizada para sua aplicação pretendida.

Cristalinidade vs. Tensão Interna

Uma taxa de resfriamento mais lenta permite que as cadeias poliméricas tenham mais tempo para se organizar em estruturas cristalinas altamente ordenadas, tipicamente aumentando a cristalinidade da peça (até 94%). Maior cristalinidade geralmente melhora as propriedades mecânicas, como dureza e resistência à fluência (creep).

No entanto, o objetivo principal do resfriamento lento é minimizar o gradiente térmico através da peça, que é a causa raiz da tensão aprisionada que pode levar a falhas ou empenamento, especialmente após usinagem secundária.

Densidade vs. Porosidade

A pressão de pré-formagem ideal e um ciclo de sinterização completo são fundamentais para atingir a densidade máxima, que pode ser de até 2,2 g/cm³.

Se a pressão for muito baixa ou a sinterização for incompleta, a peça resultante terá maior porosidade. Embora indesejável para a maioria das aplicações, isso poderia ser teoricamente manipulado para usos especializados, mas isso ocorre ao custo da resistência mecânica e resistência química.

Adaptando o Processo à Sua Aplicação

Os parâmetros de processamento ideais dependem inteiramente dos requisitos finais do componente. Para alcançar o resultado desejado, considere as seguintes diretrizes.

- Se seu foco principal é densidade máxima e inércia química: Priorize um ciclo de sinterização ideal (temperatura e tempo), seguido por um perfil de resfriamento lento e controlado.

- Se seu foco principal é resistência mecânica e resistência à fluência: Concentre-se em uma taxa de resfriamento precisa e muito lenta para maximizar a cristalinidade do material.

- Se seu foco principal é precisão dimensional após a usinagem: Enfatize um processo de resfriamento extremamente lento e controlado para minimizar as tensões internas, que são a principal causa de empenamento quando o material é removido.

Ao controlar deliberadamente essas variáveis fundamentais, você pode projetar componentes de PTFE de forma confiável para atender a padrões de desempenho rigorosos.

Tabela Resumo:

| Parâmetro | Influência Principal na Peça Final |

|---|---|

| Pressão de Pré-formagem | Densidade inicial, eliminação de vazios de ar |

| Temperatura de Sinterização | Fusão de partículas, resistência e integridade |

| Tempo de Permanência na Sinterização | Fusão uniforme, prevenção de núcleo fraco |

| Taxa de Resfriamento | Cristalinidade final, tensão interna, estabilidade dimensional |

Precisa de um componente de PTFE projetado para desempenho máximo? Na KINTEK, somos especializados em moldagem por compressão de precisão, controlando meticulosamente cada parâmetro — da pressão ao resfriamento — para fornecer peças com a densidade exata, resistência e estabilidade dimensional que sua aplicação exige. Seja no setor de semicondutores, médico, laboratorial ou industrial, nossos serviços de fabricação personalizados, de protótipos a pedidos de alto volume, garantem que suas especificações sejam atendidas.

Vamos projetar sua solução juntos. Entre em contato com nossos especialistas hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Por que a usinagem CNC é preferida para peças de Teflon em detrimento de outros métodos? Desbloqueie Precisão e Designs Complexos

- Como o PTFE contribui para o baixo atrito e resistência ao desgaste? Alcance Desempenho Superior com Materiais Avançados

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis