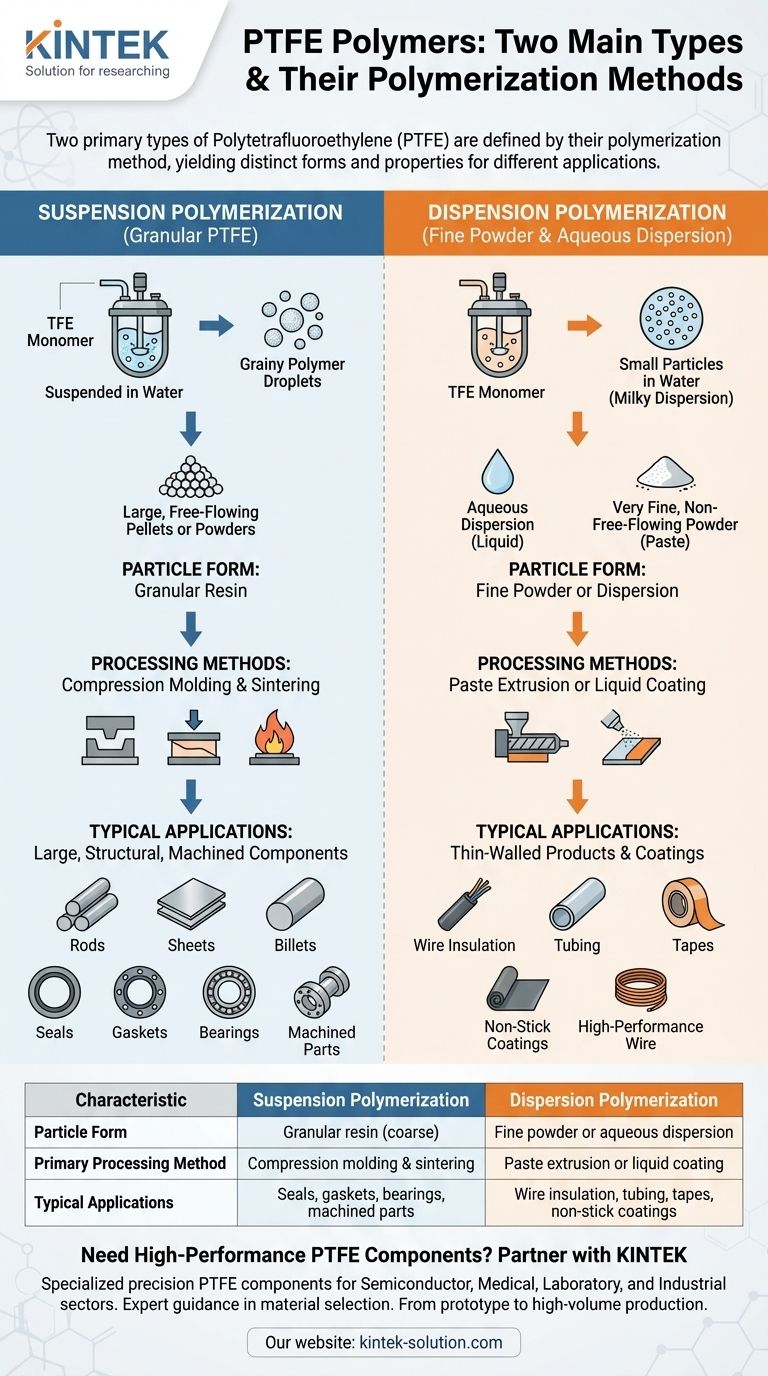

Os dois tipos principais de politetrafluoretileno (PTFE) são definidos pelo seu método de polimerização: polimerização em suspensão e polimerização em dispersão. Estas duas rotas de fabricação distintas produzem PTFE de alto peso molecular, mas resultam em materiais com formas físicas e características de processamento fundamentalmente diferentes, tornando cada um adequado para aplicações muito distintas. A polimerização em suspensão cria resinas de PTFE granulares para moldagem, enquanto a polimerização em dispersão cria pós finos ou dispersões aquosas para revestimentos e extrusão.

A distinção central entre os dois principais tipos de PTFE reside no processo de fabricação. Esta etapa inicial dita o tamanho e a forma da partícula do polímero, o que, por sua vez, determina como ele pode ser processado e para que pode ser usado em última análise.

A Fundação: Por Que o Método de Polimerização É Importante

As propriedades de uma peça de PTFE acabada não são determinadas apenas pela sua fórmula química. A forma física do polímero bruto, um resultado direto do seu método de produção, é a primeira etapa crítica na cadeia de fabricação.

Polimerização em Suspensão: Para Componentes Estruturais

A polimerização em suspensão é um processo onde o monômero de Tetrafluoretileno (TFE) é polimerizado enquanto suspenso como gotículas em água. Este método produz um polímero "granulado".

Esses grânulos são então processados em pelotas ou pós maiores e de fluxo livre. Esta forma granular é a característica chave do PTFE polimerizado em suspensão.

Devido à sua estrutura de partículas, este tipo de PTFE é ideal para moldagem por compressão. É usado para criar formas de estoque grandes e sólidas, como varetas, chapas e tarugos, que podem então ser usinadas em peças acabadas.

Polimerização em Dispersão: Para Revestimentos e Perfis Finos

A polimerização em dispersão é um processo mais complexo que resulta em partículas muito menores, criando uma dispersão aquosa branco-leite.

Esta dispersão pode ser usada diretamente para revestimentos ou pode ser coagulada para produzir um pó muito fino e não de fluxo livre, frequentemente descrito como uma pasta.

O tamanho de partícula fina do PTFE à base de dispersão é essencial para processos como extrusão por pasta, que é usada para criar produtos de parede fina, como isolamento de fios, tubos e fitas. É também a base para revestimentos líquidos, como os usados em panelas antiaderentes.

Compreendendo as Principais Diferenças

Escolher o tipo errado de PTFE bruto levará à falha do processo. A distinção não é sutil; é uma divisão fundamental baseada na forma física e na tecnologia de processamento pretendida.

Tamanho da Partícula e Fator de Forma

A polimerização em suspensão cria partículas grandes, resultando em resinas granulares. Pense nisso como areia grossa, projetada para ser despejada em um molde e comprimida.

A polimerização em dispersão cria partículas submicrônicas, resultando em um pó fino. Isso é mais parecido com farinha, projetada para ser misturada com um lubrificante e forçada através de uma matriz.

Métodos de Processamento Necessários

O PTFE granular da suspensão é processado por moldagem por compressão e sinterização. O material bruto é embalado em um molde, comprimido sob alta pressão e depois aquecido (sinterizado) para fundir as partículas em um bloco sólido.

O pó fino de PTFE da dispersão é processado por extrusão por pasta ou usado em revestimentos líquidos. O pó é misturado com um lubrificante para formar uma pasta, que é então extrudada sob pressão para formar um perfil contínuo.

Aplicação Final e Propriedades

As formas sólidas e robustas feitas de PTFE polimerizado em suspensão são adequadas para aplicações industriais que exigem alta resistência e capacidade de usinagem, como vedações, gaxetas e mancais.

As formas finas e precisas feitas de PTFE polimerizado em dispersão são adequadas para aplicações que exigem resistência dielétrica, barreiras químicas ou superfícies de baixo atrito, como isolamento de fios de alto desempenho e revestimentos antiaderentes.

Fazendo a Escolha Certa Para Sua Aplicação

A seleção da classe correta de PTFE começa com a compreensão do seu uso final e do processo de fabricação necessário para alcançá-lo.

- Se o seu foco principal é criar componentes grandes, estruturais ou usinados (como chapas, varetas ou sedes de válvulas): Você deve começar com uma resina granular produzida por polimerização em suspensão.

- Se o seu foco principal é produzir tubos de parede fina, isolamento de fios ou revestimentos de superfície: Você deve usar um pó fino ou dispersão aquosa produzida por polimerização em dispersão.

Em última análise, o método de polimerização é o fator mais importante que dita a jornada do polímero de PTFE de matéria-prima a produto acabado.

Tabela de Resumo:

| Característica | Polimerização em Suspensão | Polimerização em Dispersão |

|---|---|---|

| Forma da Partícula | Resina granular (grossa) | Pó fino ou dispersão aquosa |

| Método de Processamento Principal | Moldagem por compressão e sinterização | Extrusão por pasta ou revestimento líquido |

| Aplicações Típicas | Vedações, gaxetas, mancais, peças usinadas | Isolamento de fios, tubos, fitas, revestimentos antiaderentes |

Precisa de Componentes de PTFE de Alto Desempenho? Faça Parceria com a KINTEK

Escolher o tipo certo de PTFE é fundamental para o desempenho do seu componente. A KINTEK é especializada na fabricação de componentes de PTFE de precisão—incluindo vedações, revestimentos e utensílios de laboratório personalizados—para os setores de semicondutores, médico, laboratorial e industrial. Entendemos as propriedades distintas dos polímeros de PTFE de suspensão e dispersão e podemos orientá-lo na seleção do material ideal para sua aplicação específica.

Nossa experiência garante que suas peças atendam a especificações exatas, desde o desenvolvimento de protótipos até a produção em alto volume. Deixe-nos ajudá-lo a alcançar resistência química superior, estabilidade térmica e baixo atrito em seus produtos.

Entre em contato com a KINTEK hoje para discutir suas necessidades de componentes de PTFE e obter um orçamento!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Fitas de Vedação de PTFE Personalizadas para Aplicações Industriais e de Alta Tecnologia

- Garrafas de PTFE personalizadas para diversas aplicações industriais

As pessoas também perguntam

- Quais são as principais considerações ao usinar Teflon? Domine a usinagem de precisão para polímeros macios

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Por que a barra de PTFE é adequada para aplicações automotivas? Aumente o Desempenho e a Durabilidade do Veículo

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis