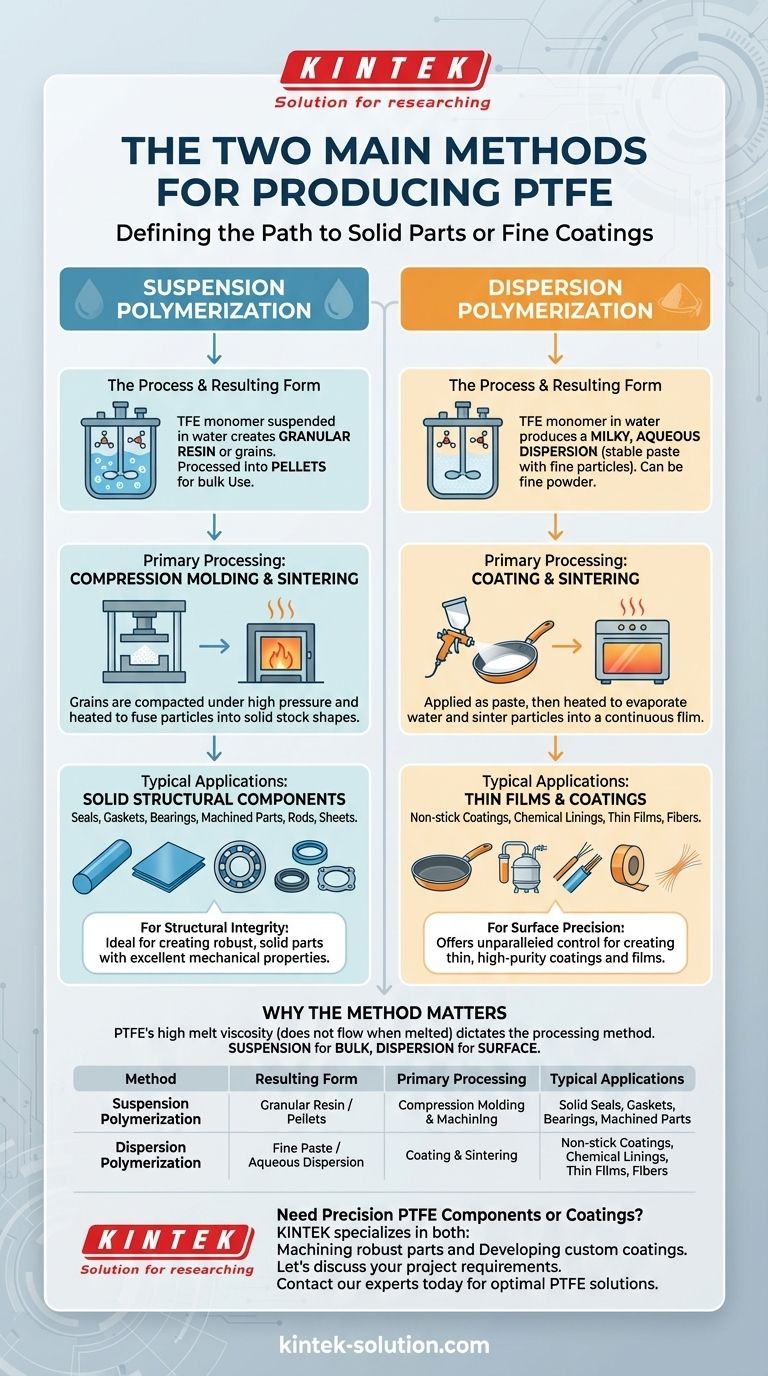

A produção de politetrafluoretileno (PTFE) é definida por dois métodos distintos e primários: polimerização em suspensão e polimerização em dispersão. A diferença fundamental entre eles reside na forma física da matéria-prima resultante. A polimerização em suspensão cria PTFE granular destinado a componentes sólidos e moldados, enquanto a polimerização em dispersão produz uma pasta fina usada para revestimentos e filmes finos.

A escolha entre os métodos de produção de PTFE não é um detalhe operacional; é o fator mais importante que determina a forma final do material e suas aplicações viáveis. Um caminho leva a peças sólidas e estruturais, enquanto o outro leva a superfícies finas e funcionais.

Os Dois Caminhos da Polimerização

O processo inicial de polimerização define o palco para todo o processamento subsequente. Como o PTFE não derrete e flui como os plásticos convencionais, sua forma inicial — seja um grão ou uma pasta — é fundamental.

Polimerização em Suspensão: Construindo Formas Sólidas

Na polimerização em suspensão, o monômero de Tetrafluoretileno (TFE) é polimerizado enquanto suspenso em água.

Este processo produz partículas sólidas de PTFE conhecidas como resina granular ou grãos. Esses grãos são então processados em formas mais utilizáveis, como pós de fluxo livre ou pellets sólidos.

O principal objetivo deste método é criar material a granel ideal para moldagem por compressão, onde é prensado e aquecido para formar formas brutas sólidas, como varetas, chapas e blocos.

Polimerização em Dispersão: Criando Filmes Finos e Revestimentos

A polimerização em dispersão também ocorre em água, mas resulta em um produto diferente.

Este método produz uma dispersão aquosa leitosa — essencialmente uma pasta estável contendo partículas extremamente finas de PTFE. Esta pasta pode ser usada diretamente ou processada posteriormente em um pó fino que não flui livremente.

O tamanho de partícula fina torna esta forma ideal para criar filmes finos e revestimentos, como a camada antiaderente em utensílios de cozinha, ou para produzir fibras finas.

Por Que o Método Determina a Aplicação

Compreender como o PTFE bruto é processado em um produto final esclarece por que os dois métodos de polimerização não são intercambiáveis. Eles resolvem dois desafios de fabricação completamente diferentes.

O Desafio Único do Processamento de PTFE

O PTFE tem uma viscosidade de fusão excepcionalmente alta, o que significa que não flui quando derrete.

Esta propriedade impede o uso de técnicas comuns de processamento termoplástico de alto volume, como a moldagem por injeção. Os fabricantes devem, em vez disso, confiar em métodos que possam consolidar as partículas de PTFE sem exigir que elas fluam.

De Grãos de Suspensão a Peças Usinadas

Os pellets e grãos da polimerização em suspensão são perfeitamente adequados para moldagem por compressão e sinterização. Neste processo, o material é compactado sob alta pressão e depois aquecido para fundir as partículas em um bloco sólido.

Essas formas brutas sólidas são então usinadas usando técnicas tradicionais como fresamento e torneamento CNC para criar componentes precisos e duráveis, como vedações, gaxetas e mancais.

Da Pasta de Dispersão a Revestimentos de Superfície

A pasta fina da polimerização em dispersão é projetada para ser aplicada a um substrato, muitas vezes por pulverização ou revestimento por rolo.

Após a aplicação, a peça é aquecida. Isso evapora a água e sinteriza as partículas de PTFE, formando um filme contínuo, não poroso e durável. Este é o processo central para criar revestimentos resistentes a produtos químicos e superfícies antiaderentes.

Entendendo as Compensações

Cada método de polimerização é otimizado para um conjunto diferente de resultados, apresentando uma compensação clara entre a forma a granel e a aplicação fina.

Suspensão: Para Integridade Estrutural

A principal vantagem da polimerização em suspensão é sua capacidade de produzir grandes quantidades de resina adequadas para criar peças sólidas e robustas com excelentes propriedades mecânicas.

A limitação é que esta forma granular não pode ser usada para criar os filmes e revestimentos ultrafinos e uniformes que são possíveis com o PTFE de grau de dispersão.

Dispersão: Para Precisão de Superfície

A polimerização em dispersão oferece controle incomparável para criar revestimentos e filmes finos e de alta pureza. É essencial para aplicações em nível de superfície.

Sua limitação é que não se destina à produção de componentes estruturais espessos. A forma do material é especificamente projetada para cobertura de superfície, não para massa a granel.

Fazendo a Escolha Certa para o Seu Objetivo

O PTFE que você encontra em uma aplicação teve seu caminho definido a partir do momento da polimerização. Entender essa origem ajuda você a especificar o material correto para seu projeto.

- Se o seu foco principal é criar componentes estruturais sólidos: Você trabalhará com PTFE derivado da polimerização em suspensão, geralmente fornecido como blocos, varetas ou chapas moldadas prontas para usinagem.

- Se o seu foco principal é aplicar um revestimento antiaderente ou resistente a produtos químicos: Você precisa de PTFE produzido por polimerização em dispersão, que será fornecido como uma pasta líquida ou pó fino.

- Se o seu foco principal é produzir fitas, membranas ou fibras finas: Você também começará com material de polimerização em dispersão, pois sua estrutura de partículas finas é necessária para essas formas delicadas.

Em última análise, saber se você precisa construir um objeto sólido ou revestir uma superfície lhe dirá tudo o que você precisa saber sobre a origem de fabricação do material.

Tabela Resumo:

| Método | Forma do PTFE Resultante | Processamento Principal | Aplicações Típicas |

|---|---|---|---|

| Polimerização em Suspensão | Resina Granular / Pellets | Moldagem por Compressão e Usinagem | Vedações Sólidas, Gaxetas, Mancais, Peças Usinadas |

| Polimerização em Dispersão | Pasta Fina / Dispersão Aquosa | Revestimento e Sinterização | Revestimentos Antiaderentes, Revestimentos Químicos, Filmes Finos, Fibras |

Precisa de Componentes ou Revestimentos de PTFE de Precisão?

Compreender o método de produção é o primeiro passo. O próximo é fazer parceria com um fabricante que domine o processamento.

A KINTEK é especializada em ambos:

- Usinagem de peças robustas a partir de blocos e varetas de PTFE polimerizado em suspensão.

- Desenvolvimento de revestimentos personalizados usando pastas de PTFE polimerizado em dispersão.

Atendemos aos setores de semicondutores, médico, laboratorial e industrial com fabricação personalizada, desde protótipos até pedidos de alto volume, garantindo precisão e desempenho.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução de PTFE ideal para sua aplicação.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis

- Quais indústrias utilizam peças usinadas de PTFE e para quais aplicações? Componentes Críticos para Ambientes Exigentes

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente

- Por que a usinagem CNC é preferida para peças de Teflon em detrimento de outros métodos? Desbloqueie Precisão e Designs Complexos