A principal diferença de fabricação entre os retentores de vedação de PTFE e elastômero reside na forma como o elemento de vedação é unido à carcaça metálica. Os retentores de elastômero são criados pelo moldagem do material semelhante à borracha diretamente na carcaça em um processo único e integrado. Em contraste, os retentores de PTFE exigem um processo de várias etapas, onde o lábio é primeiro usinado a partir de um bloco sólido de PTFE e, em seguida, mecanicamente encaixado por pressão na carcaça.

A escolha entre esses retentores é ditada pela sua realidade de fabricação. A moldagem de elastômero oferece uma solução econômica para aplicações padrão, enquanto o processo mais complexo de usinagem e montagem do PTFE permite um design de retentor que se destaca em ambientes de alto estresse onde os elastômeros não conseguem sobreviver.

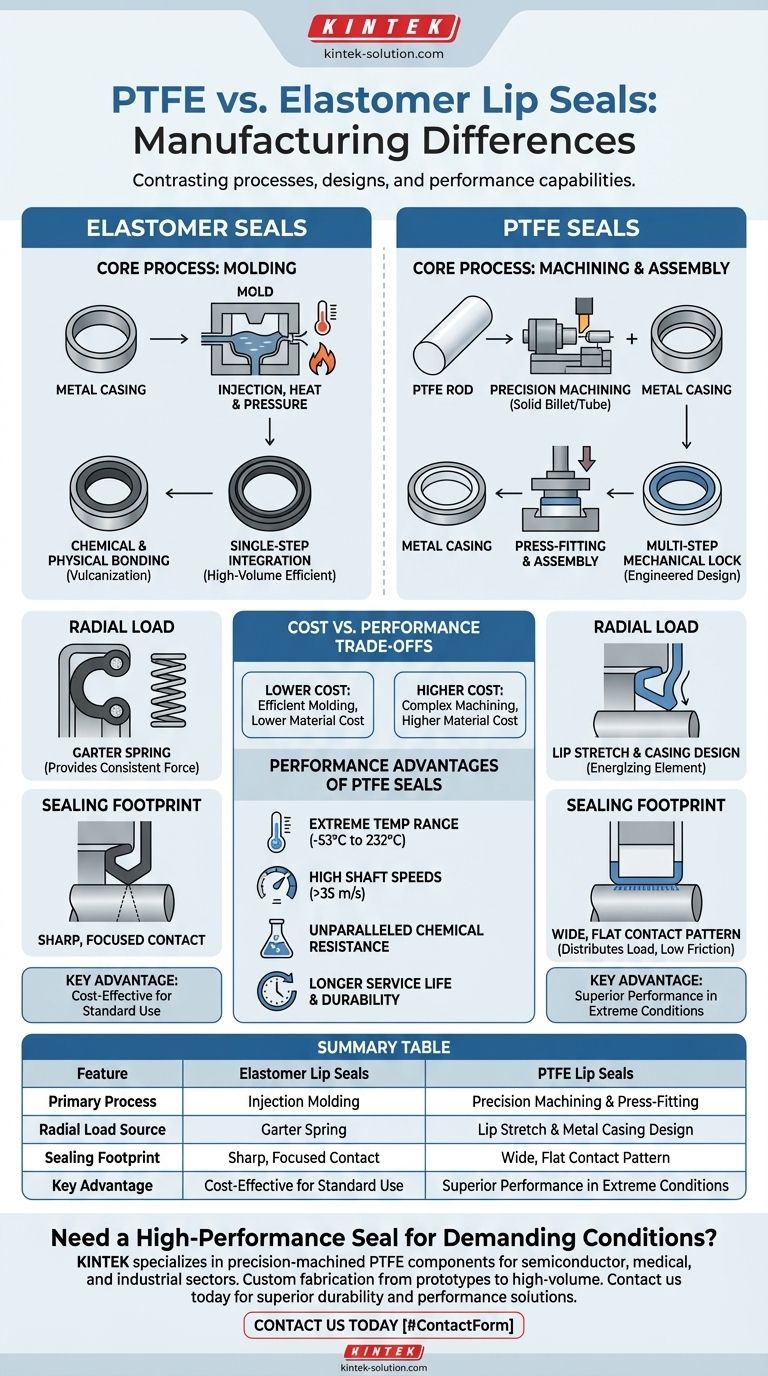

A Distinção Central do Processo: Moldagem vs. Usinagem

O método de produção fundamental para cada tipo de retentor é o ponto de divergência mais significativo, influenciando diretamente seu custo final e características de design.

Retentores de Elastômero: O Processo de Moldagem

Os retentores de elastômero são produzidos colocando-se uma carcaça metálica em um molde e, em seguida, injetando-se o composto elastomérico. O calor e a pressão vulcanizam o material, fazendo com que ele cure e una-se química e fisicamente à carcaça.

Este processo de etapa única é altamente eficiente e bem adequado para produção de alto volume, tornando os retentores de elastômero uma escolha econômica para uma ampla gama de aplicações comuns.

Retentores de PTFE: O Processo de Usinagem e Montagem

O PTFE é um termoplástico semirrígido que não pode ser moldado por injeção como um elastômero. Sua produção é, portanto, um processo de dois estágios.

Primeiro, o lábio de vedação é usinado com precisão a partir de um tubo ou haste sólida de material PTFE. Em segundo lugar, este lábio acabado é cuidadosamente encaixado por pressão em uma carcaça metálica pré-formada, contando com dimensões precisas para criar um travamento mecânico seguro.

Como a Fabricação Impulsiona o Design e a Função

Esses caminhos de fabricação distintos levam a designs de retentores fundamentalmente diferentes, cada um otimizado para as propriedades de seu material principal.

O Impacto na Carga Radial

Os retentores de elastômero são flexíveis e geralmente dependem de uma mola de compressão (garter spring) embutida no lábio para fornecer uma força radial consistente contra o eixo.

Os retentores de PTFE, sendo mais rígidos, não usam molas. Eles geram sua força de vedação a partir do alongamento controlado do lábio durante a instalação e do raio de curvatura projetado da carcaça metálica, que atua como elemento de energização.

A Diferença na Área de Contato da Vedação

O design do próprio lábio de vedação é um resultado direto das propriedades do material. Os retentores de elastômero geralmente têm um ponto de contato relativamente afiado e focado com o eixo.

Os retentores de PTFE são projetados com um padrão de contato do lábio mais largo e plano. Este design distribui a carga por uma área maior, resultando em uma carga unitária mais leve. Isso é crucial para minimizar o desgaste e a geração de calor, aproveitando o atrito inerentemente baixo do PTFE para permitir operação em alta velocidade.

Entendendo as Compensações: Custo vs. Desempenho

O método de fabricação é o principal impulsionador das diferenças de custo e desempenho entre os dois tipos de retentores.

Implicações de Custo

Os retentores de PTFE são significativamente mais caros do que seus equivalentes elastoméricos. Isso se deve a uma combinação de dois fatores.

Primeiro, o material PTFE bruto é mais caro do que os compostos elastoméricos padrão. Segundo, o processo de várias etapas de usinação e montagem é mais intensivo em mão de obra e mais lento do que o processo de moldagem de alto volume.

Vantagens de Desempenho do PTFE

O custo mais alto dos retentores de PTFE é justificado pelo seu desempenho superior em condições exigentes onde os elastômeros falhariam rapidamente.

O PTFE oferece uma faixa de temperatura excepcional (de -53°C a 232°C), pode suportar altas velocidades de eixo extremas (acima de 35 m/s) e oferece resistência química incomparável contra meios agressivos, solventes e ácidos. Sua durabilidade e natureza de baixo atrito garantem uma vida útil mais longa em aplicações de alto estresse.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do retentor correto requer a correspondência de suas capacidades derivadas de fabricação com suas necessidades operacionais específicas.

- Se seu foco principal é a relação custo-benefício para uma aplicação padrão: Retentores de elastômero são a escolha ideal devido ao seu processo de moldagem eficiente e menor custo de material.

- Se seu foco principal é o desempenho sob condições extremas: Retentores de PTFE são necessários por sua capacidade de suportar altas velocidades, produtos químicos agressivos e amplas faixas de temperatura.

- Se seu foco principal é a longevidade em um ambiente de alto estresse: A resistência superior ao desgaste e a durabilidade dos retentores de PTFE usinados proporcionam uma vida útil mais longa e confiável.

Em última análise, o método de fabricação é um reflexo direto das capacidades do material, guiando você ao retentor certo para suas demandas operacionais específicas.

Tabela Resumo:

| Recurso | Retentores de Vedação de Elastômero | Retentores de Vedação de PTFE |

|---|---|---|

| Processo Principal | Moldagem por Injeção | Usinagem de Precisão e Montagem por Pressão |

| Fonte da Carga Radial | Mola de Compressão (Garter Spring) | Alongamento do Lábio e Design da Carcaça Metálica |

| Área de Contato da Vedação | Contato Afiado e Focado | Padrão de Contato Largo e Plano |

| Vantagem Principal | Econômico para Uso Padrão | Desempenho Superior em Condições Extremas |

Precisa de um Retentor de Alto Desempenho para Condições Exigentes?

As demandas da sua aplicação — sejam temperaturas extremas, altas velocidades ou produtos químicos agressivos — determinam diretamente o processo de fabricação do retentor correto. Na KINTEK, somos especializados em componentes de PTFE usinados com precisão (incluindo retentores, revestimentos e utensílios de laboratório) para os setores de semicondutores, médico, laboratorial e industrial.

Oferecemos fabricação personalizada, desde protótipos até pedidos de alto volume, garantindo que você obtenha um retentor projetado para durabilidade e desempenho superiores.

Entre em contato conosco hoje para discutir suas necessidades específicas e deixe que nossa experiência forneça uma solução duradoura.

Guia Visual

Produtos relacionados

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fitas de Vedação de PTFE Personalizadas para Aplicações Industriais e de Alta Tecnologia

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Qual é a faixa de temperatura de trabalho do PTFE? Domine Aplicações de Calor Extremo e Criogênicas

- Quais são as vantagens materiais da usinagem de Teflon? Desbloqueie Resistência Química e Térmica Incomparáveis

- Quais são os principais benefícios do PTFE na fabricação personalizada? Desbloqueie o Desempenho em Condições Extremas

- Quais são algumas aplicações comuns de PTFE usinado? Aproveite suas propriedades exclusivas para aplicações exigentes