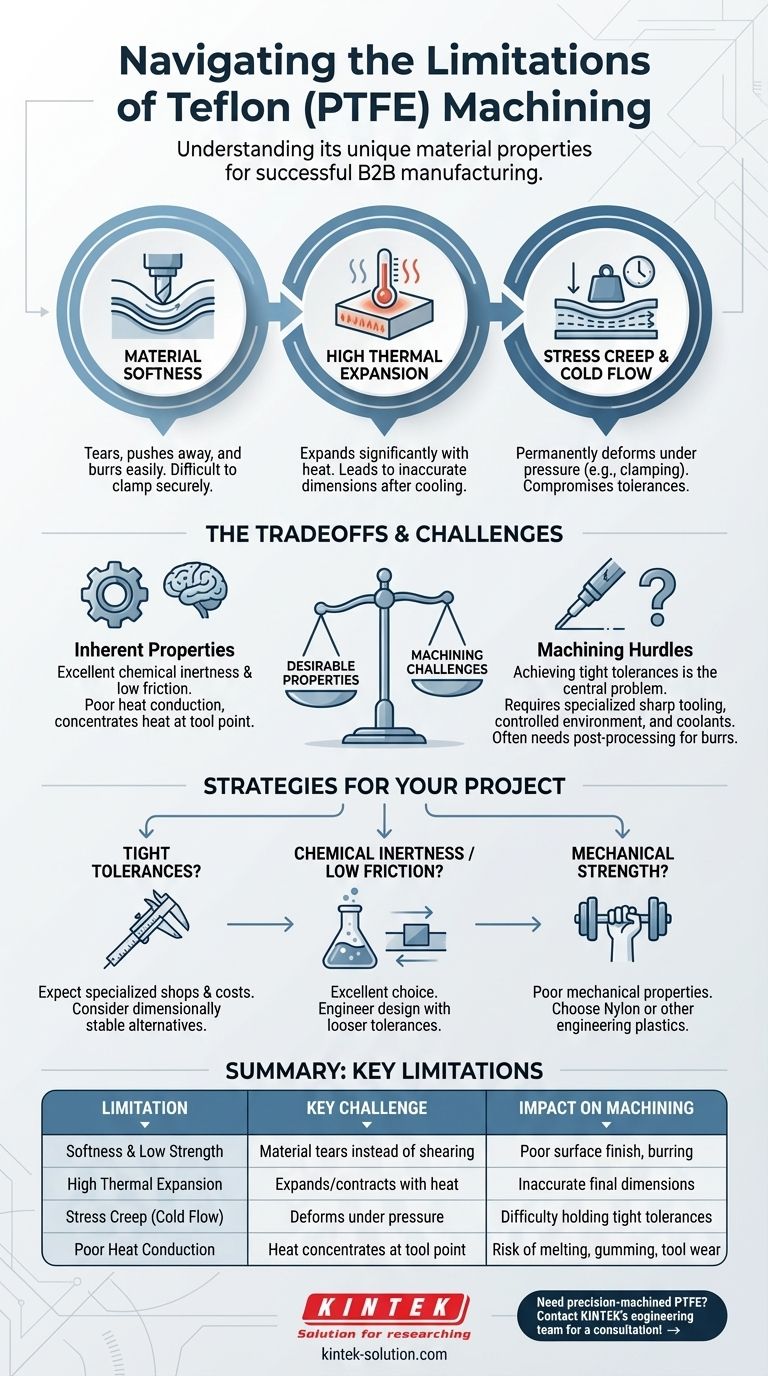

As principais limitações da usinagem de Teflon (PTFE) são sua maciez do material, seu alto coeficiente de expansão térmica e sua tendência a deformar sob pressão, um fenômeno conhecido como fluência sob tensão. Essas três propriedades combinadas tornam excepcionalmente desafiador alcançar tolerâncias dimensionais rigorosas, gerenciar o calor durante o corte e prevenir defeitos superficiais como rebarbas.

Os maiores pontos fortes do Teflon — sua inércia química e baixo atrito — são um resultado direto das mesmas propriedades moleculares que o tornam difícil de usinar com alta precisão. A chave para o sucesso não é lutar contra o material, mas entender e acomodar seu comportamento único.

O Desafio Central: Um Material de Contradições

O Teflon é frequentemente descrito como fácil de usinar porque é macio e corta com pouca força. No entanto, essa maciez é também a fonte de suas maiores dificuldades de usinagem.

Maciez e Baixa Resistência

Embora uma ferramenta afiada se mova facilmente através do Teflon, a baixa resistência do material significa que ele frequentemente rasga ou se afasta da lâmina em vez de cisalhar de forma limpa. Isso pode resultar em um acabamento superficial ruim e rebarbas significativas.

Além disso, sua maciez torna o aperto seguro difícil. Muita pressão deforma a peça, enquanto pouca pressão permite vibração, o que prejudica a precisão do corte.

Alta Expansão Térmica

O Teflon se expande e contrai com as mudanças de temperatura muito mais do que a maioria dos materiais. Mesmo uma pequena quantidade de calor gerada durante o processo de usinagem pode fazer a peça crescer, levando a dimensões finais imprecisas após o resfriamento.

Isso requer um ambiente com temperatura controlada e um gerenciamento cuidadoso das velocidades e avanços de corte para minimizar a geração de calor.

Fluência Sob Tensão e Fluxo a Frio

Quando submetido a estresse mecânico, como o das garras de fixação ou a pressão de uma ferramenta de corte, o Teflon se deforma lenta e permanentemente. Esse "fluxo a frio" é uma das principais razões pelas quais manter tolerâncias rigorosas é tão desafiador.

As dimensões de uma peça podem ser comprometidas antes mesmo de um único corte ser feito se ela for fixada incorretamente.

Gerenciamento Inadequado de Calor

O Teflon é um excelente isolante térmico, o que significa que ele não conduz o calor para longe da ferramenta de corte de forma eficaz. O calor se concentra no ponto de contato, aumentando o risco de o material derreter, grudar na ferramenta e exacerbar o problema da expansão térmica.

Por essa razão, fluidos de corte não aromáticos e solúveis em água são frequentemente recomendados para gerenciar o calor e melhorar a vida útil da ferramenta.

Entendendo os Compromissos

A decisão de usar Teflon deve ser ponderada em relação às realidades de sua fabricação. Suas propriedades desejáveis vêm com desafios inerentes de fabricação.

A Dificuldade de Tolerâncias Rigorosas

A combinação de expansão térmica, fluência sob tensão e maciez torna a obtenção de alta precisão o problema central na usinagem de Teflon. Embora possível, isso requer conhecimento especializado, ferramentas e processos, o que pode aumentar os custos.

O Risco de Rebarbas e Acabamento Ruim

Devido à sua tendência a rasgar, as peças de Teflon frequentemente saem da máquina com rebarbas que precisam ser removidas em uma operação secundária. Esta etapa de pós-processamento é frequentemente necessária para obter uma peça limpa e acabada.

A Necessidade de Ferramentas Especializadas

Ferramentas de corte padrão são frequentemente inadequadas para o Teflon. O sucesso requer bordas de corte extremamente afiadas com geometrias específicas e perfis estreitos para minimizar a pressão de corte e a geração de calor. Em alguns casos, fresas de diamante especializadas são usadas para o melhor desempenho.

Como Aplicar Isso ao Seu Projeto

Entender essas limitações permite que você tome decisões informadas para seu projeto de design e processo de fabricação.

- Se seu foco principal for tolerância dimensional rigorosa: Reconheça que o Teflon é um material inerentemente difícil para isso e pode exigir uma oficina de usinagem especializada ou a consideração de uma alternativa dimensionalmente mais estável.

- Se seu foco principal for inércia química ou baixo atrito: O Teflon é uma excelente escolha, mas seu projeto deve ser concebido com tolerâncias mais amplas para acomodar suas propriedades de material.

- Se seu foco principal for resistência mecânica: Reconheça que o Teflon tem propriedades mecânicas ruins e materiais como Nylon ou outros plásticos de engenharia são frequentemente mais adequados.

Aproveitar o Teflon com sucesso é uma questão de projetar para seus pontos fortes, respeitando suas limitações inerentes de usinagem.

Tabela Resumo:

| Limitação | Desafio Principal | Impacto na Usinagem |

|---|---|---|

| Maciez e Baixa Resistência | O material rasga em vez de cisalhar | Acabamento superficial ruim, rebarbas significativas |

| Alta Expansão Térmica | Expande/contrai com o calor | Dimensões finais imprecisas após o resfriamento |

| Fluência Sob Tensão (Fluxo a Frio) | Deforma sob pressão | Dificuldade em manter tolerâncias rigorosas |

| Condução de Calor Inadequada | O calor se concentra no ponto da ferramenta | Risco de derretimento, acúmulo de material, desgaste da ferramenta |

Precisa de Componentes de PTFE Usinados com Precisão que Superem Esses Desafios?

Na KINTEK, somos especializados na usinagem de Teflon e outros plásticos de alto desempenho para os setores de semicondutores, médico, laboratorial e industrial. Entendemos as propriedades exclusivas do PTFE e temos a experiência e as ferramentas especializadas para gerenciar eficazmente a maciez, a expansão térmica e a fluência sob tensão.

Entregamos a precisão que você exige, desde protótipos personalizados até produção de alto volume, garantindo que seus componentes atendam às especificações exatas sem comprometer os benefícios inerentes do material.

Permita-nos colocar nossa experiência a serviço do seu projeto. Entre em contato com nossa equipe de engenharia hoje mesmo para uma consulta!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Por que a barra de PTFE é adequada para aplicações automotivas? Aumente o Desempenho e a Durabilidade do Veículo

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Quais indústrias utilizam peças usinadas de PTFE e para quais aplicações? Componentes Críticos para Ambientes Exigentes

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido

- Quais são as principais considerações ao usinar Teflon? Domine a usinagem de precisão para polímeros macios