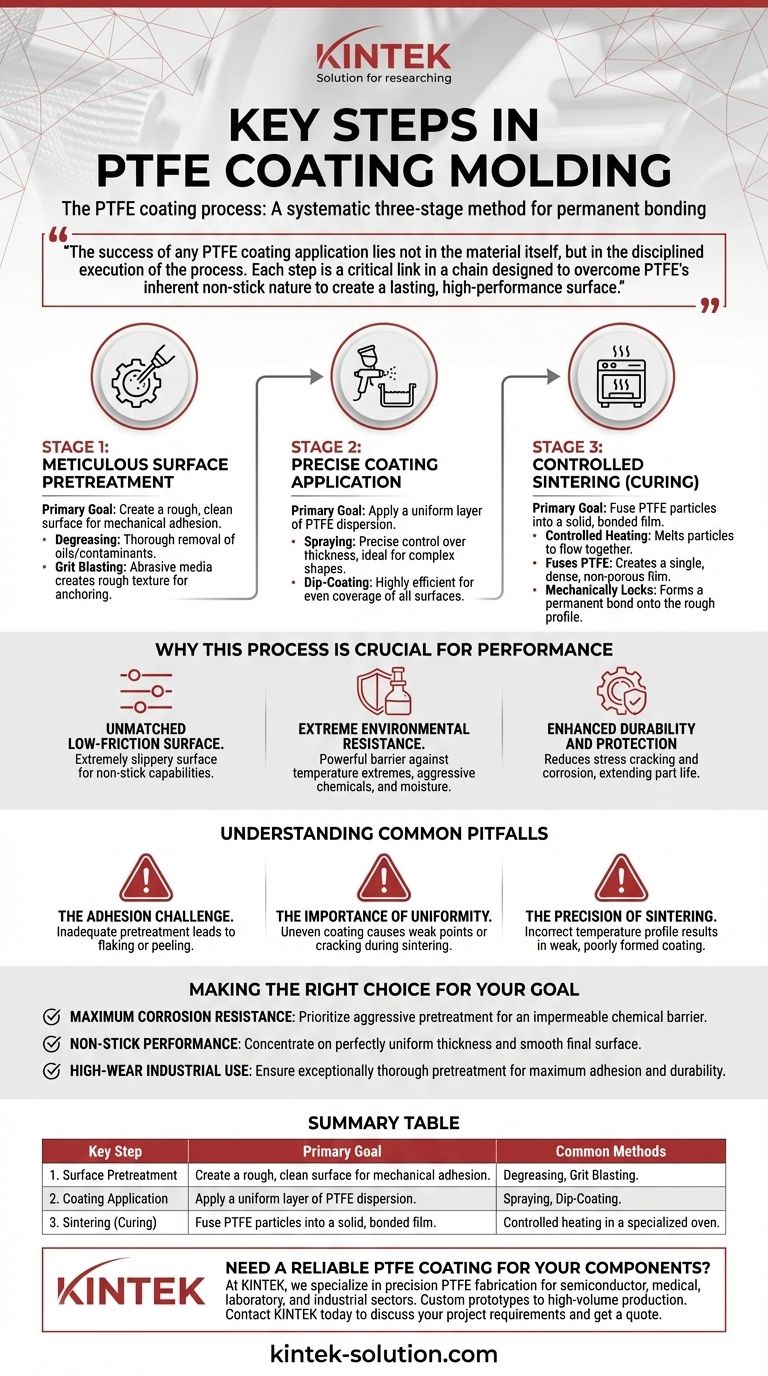

O processo de revestimento de PTFE é um método sistemático de três estágios projetado para ligar permanentemente um dos materiais mais não reativos do mundo a um substrato. As etapas essenciais são o pré-tratamento meticuloso da superfície para garantir a adesão, a aplicação precisa de uma dispersão de PTFE e uma fase de sinterização controlada em alta temperatura para fundir o revestimento em um filme sólido e durável.

O sucesso de qualquer aplicação de revestimento de PTFE reside não no material em si, mas na execução disciplinada do processo. Cada etapa é um elo crítico em uma cadeia projetada para superar a natureza inerentemente antiaderente do PTFE para criar uma superfície duradoura e de alto desempenho.

As Etapas Fundamentais do Revestimento de PTFE

A aplicação de PTFE é fundamentalmente diferente da aplicação de tinta. Como o PTFE é projetado para não aderir a nada, o substrato deve ser perfeitamente preparado e o revestimento deve ser termicamente fundido a ele em um processo que o transforma de uma dispersão líquida em uma camada sólida e integrada.

Etapa 1: Pré-tratamento Meticuloso da Superfície

Esta fase inicial é o fator mais crítico na determinação da qualidade final e da longevidade do revestimento. Seu único propósito é criar uma superfície que o PTFE possa agarrar mecanicamente.

O substrato é primeiro desengordurado completamente para remover quaisquer óleos ou contaminantes. Em seguida, geralmente passa por um processo como jateamento abrasivo (grit blasting), que usa meios abrasivos para criar uma textura áspera e de alta área superficial para o revestimento se ancorar.

Etapa 2: Aplicação Precisa do Revestimento

Uma vez que a superfície esteja preparada, uma dispersão líquida contendo partículas finas de PTFE é aplicada. O objetivo aqui é a uniformidade.

Os dois métodos industriais mais comuns são pulverização (spraying) e revestimento por imersão (dip-coating). A pulverização oferece controle preciso sobre a espessura, o que é ideal para formas complexas, enquanto o revestimento por imersão é altamente eficiente para cobrir todas as superfícies de um objeto uniformemente.

Etapa 3: Sinterização Controlada (Cura)

A sinterização é a etapa transformadora. A peça revestida é aquecida em um forno especializado a temperaturas que fazem com que as partículas individuais de PTFE derretam e fluam juntas.

Este processo térmico atinge dois objetivos simultaneamente. Ele funde o PTFE em um filme único, denso e não poroso, e ancora mecanicamente esse filme no perfil áspero criado durante o pré-tratamento. É isso que forma a ligação permanente.

Por Que Este Processo é Crucial para o Desempenho

O processo de múltiplas etapas é necessário para conferir as propriedades excepcionais do PTFE a um substrato. Sem a execução adequada, esses benefícios são perdidos.

Superfície de Baixo Atrito Incomparável

A sinterização adequada resulta em uma superfície extremamente escorregadia, razão pela qual o PTFE é renomado por suas capacidades antiaderentes em aplicações que vão desde utensílios de cozinha a moldes industriais.

Resistência Ambiental Extrema

O filme denso e não poroso criado durante a cura fornece uma barreira poderosa. Isso confere ao componente subjacente alta resistência a temperaturas extremas, produtos químicos agressivos e umidade.

Durabilidade e Proteção Aprimoradas

Um revestimento de PTFE bem aplicado reduz significativamente o risco de fissuras por estresse e corrosão no material base, estendendo a vida útil funcional da peça.

Compreendendo as Armadilhas Comuns

Embora altamente eficaz, o processo de revestimento de PTFE não perdoa erros. Entender os potenciais pontos de falha é fundamental para alcançar um resultado bem-sucedido.

O Desafio da Adesão

A causa mais comum de falha no revestimento é o pré-tratamento inadequado da superfície. Qualquer óleo remanescente, detritos ou uma superfície inadequadamente rugosa impedirá que o revestimento forme uma forte ligação mecânica, levando a lascamento ou descascamento.

A Importância da Uniformidade

Uma aplicação de revestimento desigual pode criar problemas significativos. Áreas muito finas serão pontos fracos para desgaste e corrosão, enquanto áreas muito espessas podem rachar ou formar bolhas durante a fase de sinterização devido a tensões térmicas.

A Precisão da Sinterização

A sinterização é mais do que apenas aquecimento. Requer um perfil de temperatura preciso — aquecer na taxa correta, manter na temperatura correta e resfriar corretamente. A pressa neste processo ou o uso de temperaturas incorretas resultará em um revestimento fraco e mal formado que falha prematuramente.

Fazendo a Escolha Certa para o Seu Objetivo

A ênfase do processo pode ser ajustada dependendo do requisito principal da aplicação final.

- Se o seu foco principal for a máxima resistência à corrosão: Priorize um pré-tratamento de superfície agressivo e garanta um revestimento impecável e sem furos para criar uma barreira química impermeável.

- Se o seu foco principal for o desempenho antiaderente: Concentre-se em alcançar uma espessura de revestimento perfeitamente uniforme e uma superfície final lisa a partir de um ciclo de sinterização bem controlado.

- Se o seu foco principal for o uso industrial de alto desgaste: Garanta que o pré-tratamento seja excepcionalmente completo para maximizar a adesão, pois esta é a base da durabilidade física do revestimento.

Ao dominar estas etapas fundamentais, você pode transformar de forma confiável um componente padrão em uma peça de alto desempenho pronta para suportar as condições mais exigentes.

Tabela de Resumo:

| Etapa Principal | Objetivo Principal | Métodos Comuns |

|---|---|---|

| 1. Pré-tratamento da Superfície | Criar uma superfície áspera e limpa para adesão mecânica. | Desengorduramento, Jateamento Abrasivo. |

| 2. Aplicação do Revestimento | Aplicar uma camada uniforme de dispersão de PTFE. | Pulverização, Revestimento por Imersão. |

| 3. Sinterização (Cura) | Fundir as partículas de PTFE em um filme sólido e ligado. | Aquecimento controlado em um forno especializado. |

Precisa de um revestimento de PTFE confiável para seus componentes?

Na KINTEK, somos especializados em fabricação de PTFE de precisão para os setores de semicondutores, médico, laboratorial e industrial. Nossa experiência garante que suas peças se beneficiem de propriedades antiaderentes superiores, resistência química extrema e durabilidade aprimorada.

Lidamos com tudo, desde protótipos personalizados até produção de alto volume, garantindo um processo de revestimento impecável e um resultado de alto desempenho.

Entre em contato com a KINTEK hoje para discutir os requisitos do seu projeto e obter um orçamento.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Frascos volumétricos de PTFE personalizados para uso científico e industrial avançado

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

As pessoas também perguntam

- Quais são as principais considerações ao usinar Teflon? Domine a usinagem de precisão para polímeros macios

- Por que a usinagem CNC é preferida para peças de Teflon em detrimento de outros métodos? Desbloqueie Precisão e Designs Complexos

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Quais indústrias utilizam peças usinadas de PTFE e para quais aplicações? Componentes Críticos para Ambientes Exigentes

- Por que a barra de PTFE é adequada para aplicações automotivas? Aumente o Desempenho e a Durabilidade do Veículo