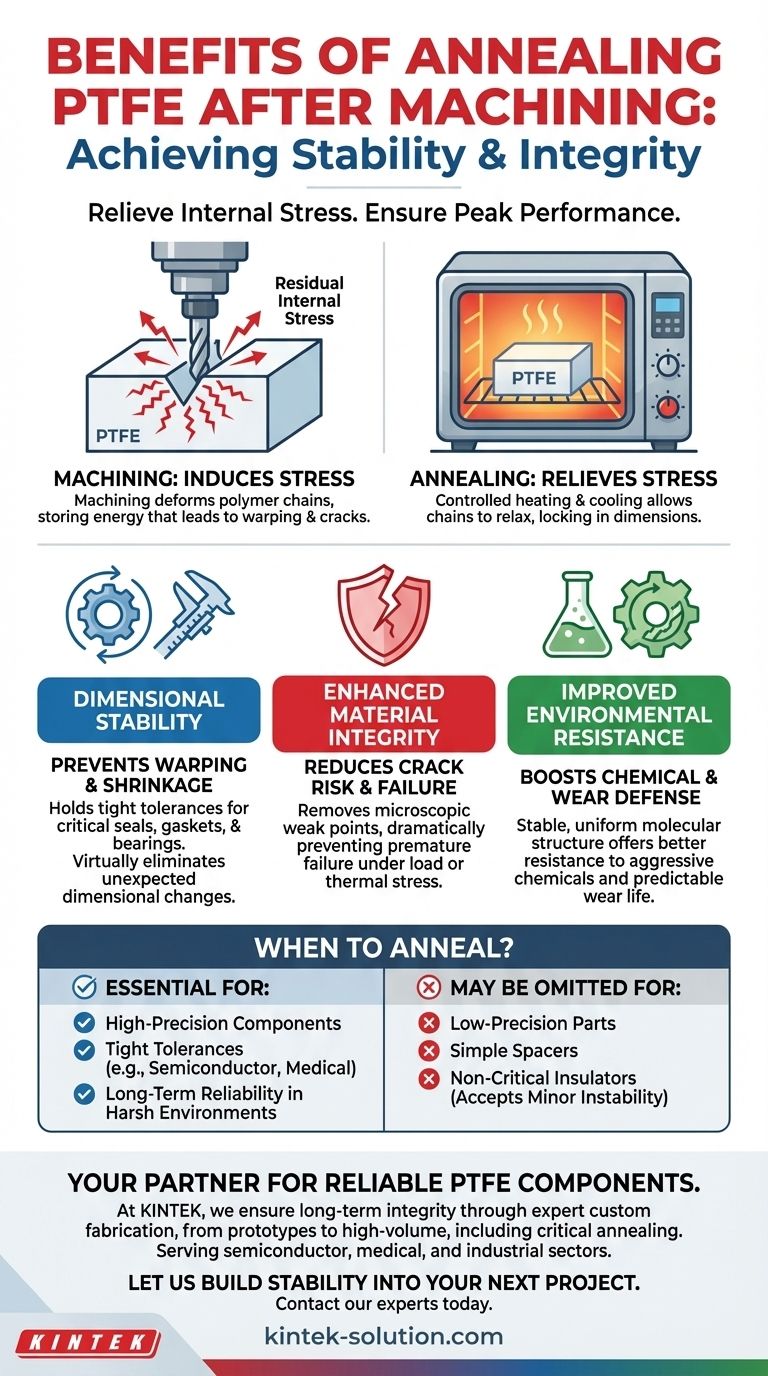

Em resumo, recozer o PTFE após a usinagem é uma etapa crítica para estabilizar o material e garantir que a peça acabada funcione conforme o projeto. Este tratamento térmico alivia as tensões internas induzidas durante o processo de usinagem, o que reduz o risco de rachaduras superficiais, minimiza a retração pós-usinagem e melhora a resistência química e ao desgaste geral.

A razão central para recozer o PTFE usinado é alcançar a estabilidade dimensional e a integridade do material. A usinagem introduz tensões que podem fazer com que uma peça se deforme, rache ou falhe prematuramente; o recozimento remove essa tensão, fixando as dimensões finais da peça e maximizando sua vida útil.

O Problema Central: Tensão Induzida Durante a Usinagem

O politetrafluoretileno (PTFE) é um polímero relativamente macio. A energia transmitida pelas ferramentas de corte durante a usinagem não apenas remove material; ela também deforma as cadeias poliméricas na superfície e abaixo dela, criando tensões internas residuais.

Por Que a Tensão Interna é um Problema

Essas tensões armazenadas são invisíveis, mas representam um risco significativo. Com o tempo, ou quando exposta a ciclos térmicos, essa energia armazenada tentará se liberar.

Essa liberação se manifesta como alterações dimensionais (deformação ou encolhimento) ou até mesmo falha do material por trincamento sob tensão, comprometendo a função da peça.

Principais Benefícios do Recozimento Pós-Usinagem

O recozimento é um processo controlado de aquecimento e resfriamento que permite que as cadeias poliméricas relaxem para um estado de energia mais estável e baixo. Isso remove sistematicamente a tensão residual criada durante a usinagem.

Alcançando Verdadeira Estabilidade Dimensional

O benefício mais imediato do recozimento é evitar que a peça mude de forma depois de ter sido medida e aprovada.

Ao aliviar a tensão, o recozimento elimina praticamente o encolhimento ou a deformação inesperada. Esta é a chave para manter tolerâncias apertadas em componentes críticos como vedações, gaxetas e mancais.

Melhorando a Integridade do Material

A tensão interna cria pontos microscópicos de fraqueza dentro do PTFE. Estes podem crescer e se transformar em rachaduras superficiais maiores com o tempo, especialmente quando a peça está sob carga mecânica ou estresse térmico.

O recozimento remove esses pontos fracos, reduzindo drasticamente a probabilidade de trincamento e prevenindo falhas prematuras em campo.

Melhorando a Resistência Ambiental

Uma estrutura molecular estável e sem tensões é inerentemente mais robusta. O PTFE recozido exibe melhor resistência tanto ao ataque químico quanto ao desgaste físico.

A estrutura mais uniforme e relaxada apresenta uma barreira mais formidável contra produtos químicos agressivos e desgasta de forma mais previsível ao longo de sua vida útil.

Entendendo as Compensações

Embora altamente benéfico, o recozimento é uma etapa de processo adicional que acrescenta tempo e custo à produção. Requer acesso a um forno calibrado e um procedimento bem documentado para aquecimento, imersão e resfriamento.

Quando o Recozimento Não é Necessário?

Para componentes de baixa precisão onde a estabilidade dimensional não é uma preocupação primária — como espaçadores simples ou isoladores não críticos — o custo adicional do recozimento pode não ser justificado.

No entanto, omitir esta etapa em uma peça de alto desempenho é um risco significativo que frequentemente leva a falhas caras e retrabalho posterior.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de recozer deve ser baseada nas exigências da aplicação final.

- Se seu foco principal são tolerâncias apertadas: O recozimento é essencial para evitar que a peça saia da especificação após a inspeção final.

- Se seu foco principal é a confiabilidade a longo prazo em um ambiente hostil: O recozimento é fundamental para prevenir falhas relacionadas ao estresse e melhorar a resistência química e ao desgaste.

- Se seu foco principal é um componente simples e de baixo custo: Você pode omitir o recozimento, mas deve aceitar o risco de instabilidade dimensional menor.

Investir em um processo de recozimento adequado é a maneira mais eficaz de garantir que seus componentes de PTFE usinados ofereçam a estabilidade e o desempenho para os quais foram projetados.

Tabela Resumo:

| Benefício | Resultado Principal |

|---|---|

| Estabilidade Dimensional | Previne deformação e encolhimento pós-usinagem para manter tolerâncias apertadas. |

| Integridade do Material Aprimorada | Reduz o risco de rachaduras superficiais e falha prematura da peça. |

| Resistência Ambiental Melhorada | Aumenta o desempenho contra ataque químico e desgaste físico. |

Precisa de componentes de PTFE dimensionalmente estáveis e confiáveis?

Na KINTEK, entendemos que o desempenho final de uma peça de PTFE depende da usinagem precisa e do pós-processamento adequado, como o recozimento. Nós não apenas fabricamos vedações, revestimentos e artigos de laboratório de PTFE — garantimos sua integridade a longo prazo. Nossa experiência em fabricação personalizada, de protótipos a pedidos de alto volume, inclui etapas críticas como o recozimento para garantir que seus componentes para os setores de semicondutores, médico e industrial funcionem conforme o projeto.

Deixe-nos incorporar estabilidade em seu próximo projeto. Entre em contato com nossos especialistas hoje para discutir suas necessidades.

Guia Visual

Produtos relacionados

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Quais são as vantagens materiais da usinagem de Teflon? Desbloqueie Resistência Química e Térmica Incomparáveis

- Por que o PTFE é adequado para aplicações criogênicas ou de alta temperatura? Estabilidade Térmica Inigualável de -450°F a 500°F

- Como é comumente conhecido o PTFE e quais são suas propriedades exclusivas? Desbloqueie Resistência Química e Térmica Incomparáveis

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Qual é a faixa de temperatura de trabalho do PTFE? Domine Aplicações de Calor Extremo e Criogênicas