Os principais desafios na usinagem CNC de Teflon decorrem da sua combinação única de propriedades do material: alta expansão térmica, tendência a deformar sob pressão (fluência sob tensão) e extrema maciez. Esses fatores dificultam a obtenção de tolerâncias apertadas, a prevenção de deformações durante a fixação e a eliminação da formação de rebarbas que exigem pós-processamento.

A questão central é que as mesmas propriedades que tornam o Teflon desejável — seu baixo atrito e inércia química — também o tornam dimensionalmente instável. A usinagem bem-sucedida é menos sobre forçar a precisão e mais sobre entender e mitigar a tendência inerente do material de se mover e se deformar.

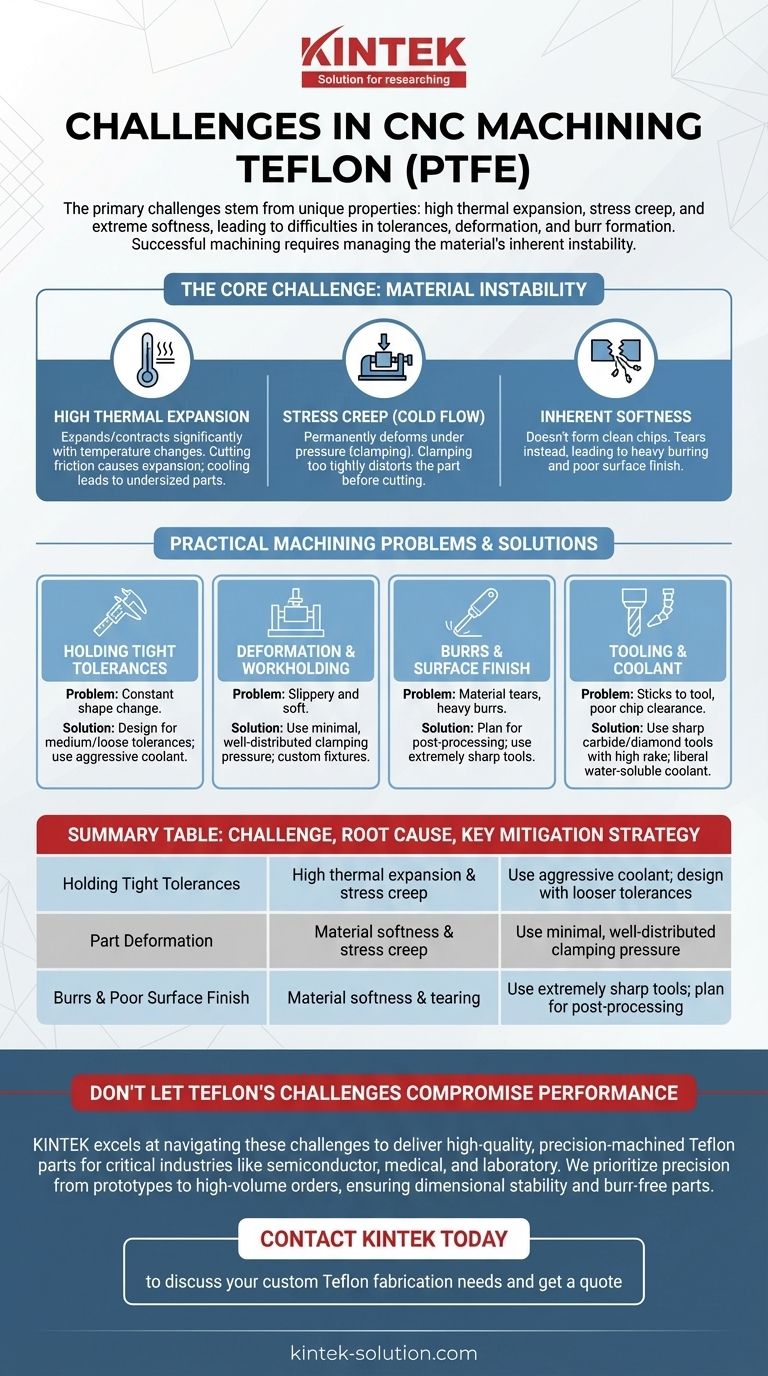

O Desafio Central: Instabilidade do Material

O Teflon (PTFE) não é um material rígido e estável como alumínio ou aço. Seu comportamento durante a usinagem é ditado por três propriedades chave que você deve considerar em cada etapa do processo.

Alta Expansão Térmica

O Teflon possui um coeficiente de expansão térmica muito alto. Isso significa que ele se expande e contrai significativamente mesmo com pequenas mudanças de temperatura.

O atrito da ferramenta de corte gera calor, fazendo com que o material se expanda enquanto está sendo cortado. À medida que esfria, ele encolhe, o que significa que a peça final pode ser menor do que as dimensões pretendidas.

Fluência Sob Tensão (Cold Flow)

O Teflon é conhecido pela "fluência sob tensão" (stress creep), ou fluxo a frio. Quando submetido à pressão — mesmo força de fixação moderada — o material se deforma lenta e permanentemente ao longo do tempo.

Isso torna a fixação da peça de trabalho um desafio significativo. Fixar uma peça com muita força a distorce, comprometendo a precisão antes mesmo do primeiro corte ser feito.

Maciez Inerente

O Teflon é um material excepcionalmente macio. Essa maciez é a causa raiz de vários problemas de usinagem subsequentes.

Ele não forma "cavacos" limpos como o metal. Em vez disso, ele rasga, levando a rebarbas significativas e, muitas vezes, a um acabamento superficial ruim que requer operações secundárias para limpeza.

Problemas Práticos de Usinagem e Soluções

Compreender as propriedades do material ajuda a explicar os problemas específicos que você enfrentará na máquina e como abordá-los.

Dificuldade em Manter Tolerâncias Apertadas

Alcançar tolerâncias apertadas e repetíveis é o maior desafio. A combinação de expansão térmica e fluência sob tensão significa que a peça está mudando de forma constantemente.

Por essa razão, é melhor projetar peças com tolerâncias médias a folgadas sempre que possível. Lutar contra a natureza do material é uma receita para frustração e peças descartadas.

Deformação e Fixação da Peça de Trabalho

O baixo coeficiente de atrito do Teflon o torna escorregadio, enquanto sua maciez o torna fácil de esmagar. Isso cria um cenário de fixação de trabalho difícil.

Você deve prender a peça com firmeza suficiente para resistir às forças de corte sem aplicar tanta pressão que a deforme. Isso geralmente requer dispositivos de fixação personalizados ou um toque delicado com grampos padrão.

Gerenciamento de Rebarbas e Acabamento Superficial

Devido à sua maciez, o Teflon raramente corta de forma limpa. Ele produz cavacos fibrosos e deixa rebarbas significativas ao longo das bordas cortadas.

Uma estratégia de rebarbação deve fazer parte do plano inicial, não um pensamento posterior. Técnicas de pós-processamento, como lixamento leve ou até mesmo congelar a peça para torná-la mais quebradiça, podem ajudar a remover as rebarbas de forma limpa.

Seleção de Ferramentas e Refrigeração Adequadas

Ferramentas de corte padrão podem ter dificuldades com o Teflon. A maciez do material pode fazer com que ele grude na ferramenta, e uma geometria inadequada pode exacerbar a formação de rebarbas.

Use ferramentas de corte extremamente afiadas, idealmente fresas de metal duro ou diamante com alto ângulo de ataque positivo e alívio para melhorar a evacuação de cavacos. Uma aplicação liberal de fluido de corte solúvel em água também é fundamental para lavar os cavacos e, o mais importante, controlar o calor.

Entendendo as Compensações

Usinar Teflon de forma eficaz significa aceitar certas concessões que você não faria com outros materiais.

Precisão vs. Escolha do Material

O Teflon não é o material para componentes dimensionalmente críticos e altamente precisos. Sua instabilidade é uma limitação fundamental. Se sua aplicação exige tolerâncias de +/- 0,001", você deve avaliar criticamente se o Teflon é a escolha certa.

A Necessidade de Pós-Processamento

Uma peça perfeita e sem rebarbas direto da máquina é altamente improvável. Incluir tempo e mão de obra para rebarbação e acabamento manual é parte realista da orçamentação e do planejamento de qualquer trabalho com Teflon.

O Impacto no Tempo de Ciclo

Para gerenciar o calor e as forças de corte, você geralmente precisa ajustar os parâmetros de usinagem. Isso pode envolver velocidades de avanço mais lentas ou profundidades de corte mais rasas, o que pode aumentar o tempo total de ciclo em comparação com a usinagem de plásticos ou metais mais rígidos.

Como Aplicar Isso ao Seu Projeto

Sua estratégia para usinar Teflon deve ser ditada pelo seu objetivo principal para o componente final.

- Se seu foco principal for a precisão dimensional: Projete a peça com as tolerâncias mais generosas que a aplicação permitir e use o fluido de corte agressivamente para minimizar a expansão térmica.

- Se seu foco principal for o acabamento superficial: Planeje uma etapa de pós-processamento obrigatória e use ferramentas excepcionalmente afiadas para minimizar a formação de rebarbas desde o início.

- Se seu foco principal for evitar a deformação: Desenvolva uma estratégia de fixação que suporte a peça firmemente com pressão de fixação mínima e reduza as forças de corte fazendo cortes mais leves.

Em última análise, usinar Teflon com sucesso vem de respeitar as limitações do material em vez de tentar superá-las.

Tabela de Resumo:

| Desafio | Causa Raiz | Estratégia Chave de Mitigação |

|---|---|---|

| Manter Tolerâncias Apertadas | Alta expansão térmica e fluência sob tensão | Usar fluido de corte agressivo; projetar com tolerâncias mais folgadas |

| Deformação da Peça | Maciez do material e fluência sob tensão | Usar pressão de fixação mínima e bem distribuída |

| Rebarbas e Mau Acabamento Superficial | Maciez do material e rasgo | Usar ferramentas extremamente afiadas; planejar pós-processamento |

| Problemas com Ferramentas | O material gruda na ferramenta; má evacuação de cavacos | Usar ferramentas afiadas de metal duro/diamante com ângulos de ataque elevados |

Não Deixe que os Desafios do Teflon Comprometam o Desempenho do Seu Componente

Usinar componentes de PTFE que atendam a especificações exatas requer experiência especializada e um profundo entendimento do comportamento do material. A KINTEK se destaca em navegar por esses desafios para fornecer peças de Teflon usinadas com precisão e de alta qualidade.

Nós fabricamos componentes críticos de PTFE — incluindo vedações, revestimentos e artigos de laboratório personalizados — para as indústrias de semicondutores, médica e laboratorial. Nosso processo prioriza a produção de precisão, desde protótipos iniciais até pedidos de alto volume, garantindo que suas peças sejam dimensionalmente estáveis e sem rebarbas.

Permita-nos colocar nossa experiência para trabalhar para você. Contate a KINTEK hoje para discutir suas necessidades de fabricação personalizada de Teflon e obter um orçamento.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

As pessoas também perguntam

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Por que a barra de PTFE é adequada para aplicações automotivas? Aumente o Desempenho e a Durabilidade do Veículo

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente