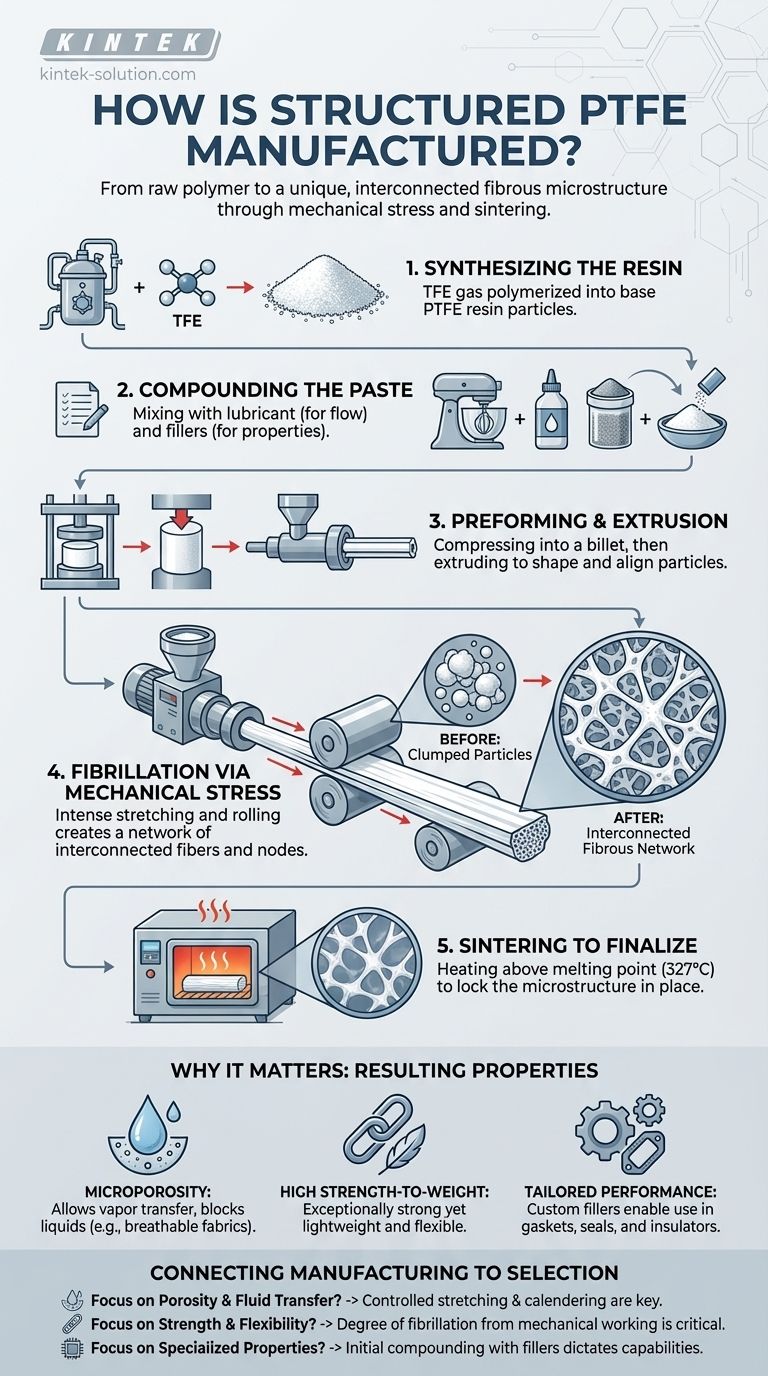

Em resumo, o PTFE estruturado é fabricado misturando-se pó fino de PTFE com um lubrificante, trabalhando-se mecanicamente essa pasta através de extrusão e estiramento para criar uma rede fibrosa específica, e depois aquecendo-a (sinterização) para fixar essa microestrutura no lugar. Este processo transforma o polímero básico em um material com propriedades físicas exclusivas que não são encontradas no PTFE moldado padrão.

A percepção crítica é que o termo "estruturado" refere-se não ao polímero PTFE base em si, mas à microestrutura induzida mecanicamente de fibras e nós interconectados. Essa estrutura é criada através de um processo específico de extrusão em pasta, estiramento e calandragem *antes* que o material seja finalizado com calor.

Do Polímero Bruto a uma Forma Utilizável

Antes de criar a estrutura, a resina base de politetrafluoretileno (PTFE) deve ser sintetizada. Este processo fundamental prepara o cenário para todas as etapas subsequentes.

Etapa 1: Síntese da Resina de PTFE

O processo começa com produtos químicos industriais comuns, como fluorita, ácido fluorídrico e clorofórmio. Estes são aquecidos em um reator para produzir gás tetrafluoretileno (TFE), o bloco de construção central ou monômero.

Este gás TFE é então purificado e polimerizado. É misturado com água e um catalisador, fazendo com que as moléculas individuais de TFE se liguem em longas cadeias, formando grãos sólidos de resina de PTFE. Esta resina bruta é o ponto de partida para a criação do produto final.

O Processo Central de Criação da Estrutura

É aqui que a fabricação de PTFE padrão diverge para criar PTFE estruturado. O objetivo é manipular a forma física das partículas de resina, não apenas derretê-las juntas.

Etapa 2: Mistura da Pasta (Compounding)

O processo utiliza uma resina de PTFE de "grau de pasta" específico, que possui partículas finas adequadas para esta técnica. Este pó é cuidadosamente misturado com um lubrificante, tipicamente um aguarrás mineral ou nafta, e muitas vezes com cargas especializadas para aprimorar propriedades específicas, como condutividade ou resistência ao desgaste.

O lubrificante é essencial; ele permite que as partículas de PTFE deslizem umas sobre as outras sem aglomerar nas próximas etapas.

Etapa 3: Pré-formagem e Extrusão

A pasta lubrificada é comprimida sob baixa pressão em um tarugo cilíndrico ou "pré-forma". Esta pré-forma é então forçada através de uma matriz em uma extrusora.

Esta etapa molda o material em uma forma básica, como uma folha ou tubo, e começa a alinhar as partículas de PTFE.

Etapa 4: Fibrilação por Estresse Mecânico

Esta é a etapa mais crítica na criação da estrutura. O material extrudado é submetido a estresse mecânico intenso através de calandragem (rolamento entre rolos de alta pressão) e/ou estiramento em uma ou mais direções.

Essa força física não quebra o material. Em vez disso, faz com que as partículas individuais de PTFE se deslizem e se deformem em uma rede de fibras interconectadas, um processo conhecido como fibrilação. É isso que cria a estrutura interna porosa e semelhante a uma teia característica do material.

Etapa 5: Sinterização para Finalizar o Produto

Finalmente, o material fibrilado é aquecido em um forno controlado. A primeira fase de aquecimento evapora o lubrificante.

A temperatura é então elevada acima do ponto de fusão do PTFE (cerca de 327°C ou 621°F). Este processo, chamado sinterização, funde os nós da rede fibrosa, fixando a microestrutura porosa em uma forma permanente e estável.

Por Que Este Processo é Importante: As Propriedades Resultantes

Compreender o processo de fabricação é fundamental para entender por que o PTFE estruturado é escolhido para aplicações exigentes. As etapas não são arbitrárias; cada uma contribui diretamente para as características de alto desempenho exclusivas do material.

A Criação da Porosidade

O processo de estiramento e fibrilação cria bilhões de poros microscópicos por polegada quadrada. Isso torna o material microporoso, permitindo que o vapor passe enquanto bloqueia o líquido. Este é o princípio por trás dos tecidos respiráveis e à prova d'água.

A Força da Rede Fibrosa

A teia de fibras interconectadas confere ao PTFE estruturado uma relação resistência-peso excepcionalmente alta. O material é forte e durável, mas permanece leve e flexível.

Desempenho do Material Personalizado

A capacidade de adicionar cargas durante a fase inicial de mistura permite uma personalização precisa. Isso transforma o PTFE de um plástico simples em uma plataforma de material projetado para juntas, vedações, isoladores dielétricos e muito mais.

Conectando a Fabricação à Seleção de Material

A escolha do material correto requer a compreensão de como ele foi feito. As etapas de fabricação do PTFE estruturado estão diretamente correlacionadas com suas capacidades de desempenho final.

- Se o seu foco principal for porosidade e transferência de fluidos: As etapas controladas de estiramento e calandragem são o que determinam o tamanho final do poro e as características de fluxo.

- Se o seu foco principal for alta resistência à tração e flexibilidade: O grau de fibrilação, criado pela extrusão e trabalho mecânico da pasta, é o fator mais crítico.

- Se o seu foco principal for propriedades térmicas ou elétricas especializadas: A fase inicial de mistura, onde cargas específicas são combinadas com a resina de PTFE, dita essas capacidades avançadas.

Este processo deliberado e multifásico é como um polímero básico é transformado em um material estruturado versátil e de alto desempenho.

Tabela de Resumo:

| Etapa de Fabricação | Ação Principal | Propósito/Resultado |

|---|---|---|

| Mistura (Compounding) | Misturar pó de PTFE com lubrificante e cargas | Cria uma pasta trabalhável; permite a personalização de propriedades |

| Extrusão | Forçar a pasta através de uma matriz | Moldar o material e iniciar o alinhamento das partículas |

| Fibrilação | Esticar/rolar o material (calandragem) | Cria a rede fibrosa e a estrutura porosa |

| Sinterização | Aquecer acima do ponto de fusão do PTFE | Fundir a estrutura, fixando as propriedades permanentemente |

Precisa de componentes de PTFE personalizados com características de desempenho específicas?

As propriedades exclusivas do PTFE estruturado — como porosidade controlada, alta resistência à tração e desempenho elétrico ou térmico ajustado — são um resultado direto de seu processo de fabricação especializado. Na KINTEK, aproveitamos essa engenharia precisa para fabricar vedações, revestimentos, utensílios de laboratório de PTFE de alta qualidade e muito mais para os setores de semicondutores, médico, laboratorial e industrial.

Priorizamos a produção de precisão e oferecemos fabricação personalizada, desde protótipos até pedidos de alto volume. Deixe-nos ajudá-lo a resolver seus requisitos de aplicação mais desafiadores.

Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades do seu projeto.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Fitas de Vedação de PTFE Personalizadas para Aplicações Industriais e de Alta Tecnologia

As pessoas também perguntam

- Quais são as principais considerações ao usinar Teflon? Domine a usinagem de precisão para polímeros macios

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido

- Como o PTFE contribui para o baixo atrito e resistência ao desgaste? Alcance Desempenho Superior com Materiais Avançados

- Por que a usinagem CNC é preferida para peças de Teflon em detrimento de outros métodos? Desbloqueie Precisão e Designs Complexos