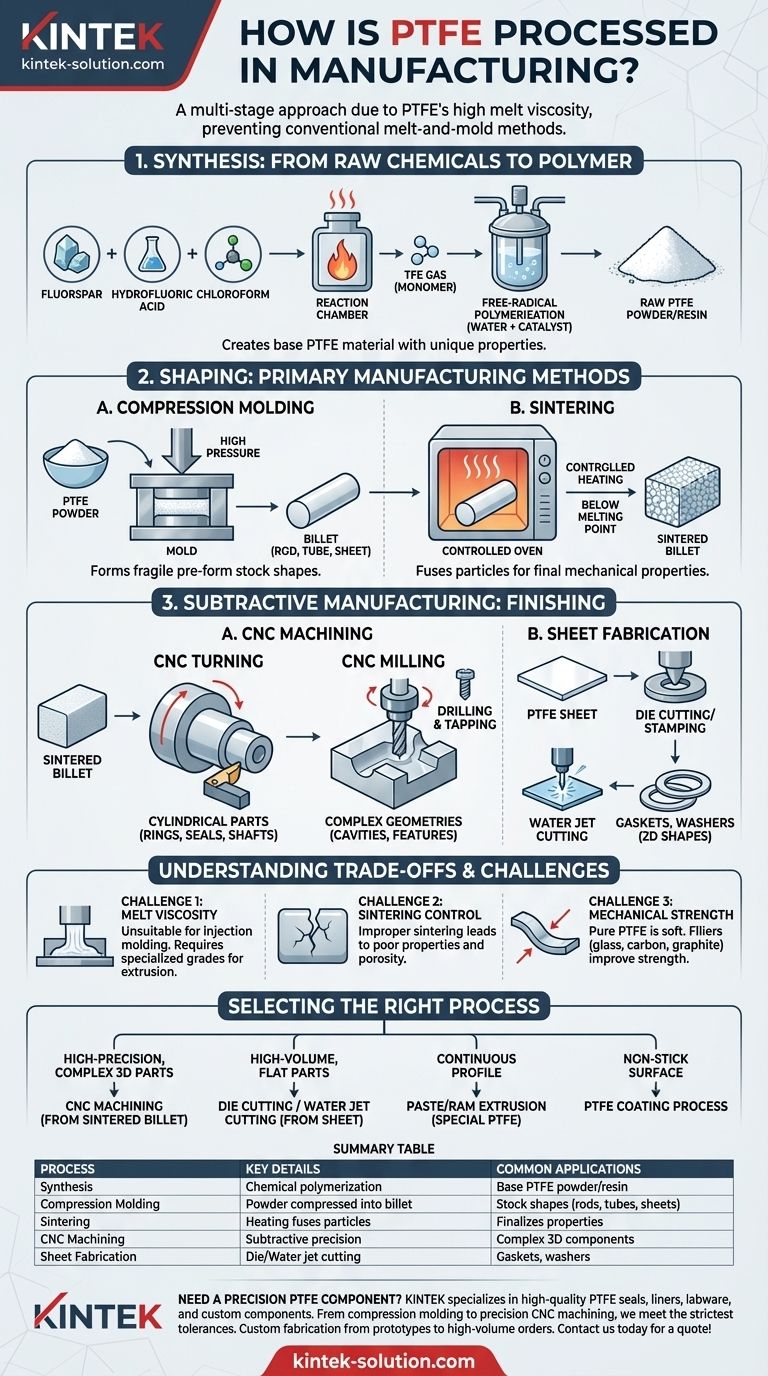

Para fabricar produtos a partir do politetrafluoretileno (PTFE), os processadores utilizam uma abordagem em várias etapas que começa com a síntese química e é seguida por técnicas de conformação como moldagem por compressão, sinterização e usinagem CNC. Ao contrário dos termoplásticos comuns, a viscosidade de fusão extremamente alta do PTFE impede que ele seja processado por métodos convencionais de fusão e moldagem, exigindo essas etapas especializadas.

O principal desafio no processamento do PTFE é a sua incapacidade de ser verdadeiramente fundido e fluir como outros plásticos. Portanto, a fabricação depende da compressão e aquecimento (sinterização) do pó de PTFE em formas sólidas, que são então usinadas com precisão no componente final.

Da Matéria-Prima Química ao Polímero: A Síntese do PTFE

Antes que qualquer peça possa ser moldada, o material base de PTFE deve ser criado através de um complexo processo químico. Esta fase fundamental determina as propriedades únicas do material.

Os Ingredientes Iniciais

O processo de síntese começa com produtos químicos industriais comuns. Os ingredientes principais são fluorspar (espato-flúor), ácido fluorídrico e clorofórmio.

O Processo de Polimerização

Estes produtos químicos são aquecidos em uma câmara de reação para sintetizar o gás tetrafluoretileno (TFE). Este gás é o monômero, ou o bloco de construção molecular único, do PTFE.

O gás TFE então passa por um processo chamado polimerização por radicais livres. Ele é misturado com água e um catalisador, fazendo com que as moléculas individuais de TFE se liguem em longas cadeias estáveis, formando o polímero de PTFE sólido.

O Resultado: Formas Brutas de PTFE

Este processo resulta no PTFE bruto, geralmente na forma de pós finos ou resinas granulares. Este é o material base que será usado em todas as etapas subsequentes de conformação e fabricação.

Conformando o PTFE: Os Principais Métodos de Fabricação

Uma vez que o pó de PTFE bruto é produzido, ele deve ser consolidado e formado em uma geometria desejada. Este é tipicamente um processo de duas partes, envolvendo consolidação e, em seguida, acabamento subtrativo.

Moldagem por Compressão e Sinterização

A primeira etapa mais comum é a moldagem por compressão. O pó de PTFE é despejado em um molde e comprimido sob alta pressão para formar uma pré-forma, muitas vezes uma forma de estoque básica como uma barra, tubo ou chapa (também chamada de "tarugo").

Este tarugo comprimido ainda é frágil. Para atingir suas propriedades finais, ele deve ser aquecido em um forno controlado em um processo chamado sinterização. A temperatura é elevada logo abaixo do ponto de fusão do material, fazendo com que as partículas individuais de PTFE se fundam em uma massa sólida e densa.

Fabricação Subtrativa: Usinagem CNC

Após a sinterização, as formas de estoque são mais frequentemente finalizadas usando usinagem por Controle Numérico Computadorizado (CNC). Este processo subtrativo remove material para criar peças finais precisas com tolerâncias rigorosas.

Torneamento CNC

Para componentes cilíndricos como anéis, vedações, gaxetas e eixos, utiliza-se o torneamento CNC. A barra de estoque de PTFE é girada em alta velocidade enquanto uma ferramenta de corte remove material para criar o perfil desejado.

Fresagem CNC

Para peças mais intrincadas com geometrias complexas, cavidades ou recursos não simétricos, a fresagem CNC é o método preferido. Uma ferramenta de corte multiponto rotativa move-se sobre o bloco de PTFE estacionário para esculpir a forma final.

Furação e Rosqueamento

Operações de usinagem padrão como furação para criar furos e rosqueamento (tapping) para criar roscas internas também são frequentemente realizadas em componentes de PTFE.

Métodos de Fabricação de Chapas

Para produzir peças planas como gaxetas ou vedações a partir de chapas de PTFE, vários métodos são utilizados. Estes incluem corte por matriz (die cutting), estampagem, puncionamento e corte por jato de água, que são ideais para produção de alto volume de formas 2D.

Compreendendo as Compensações e Desafios

As propriedades únicas do PTFE introduzem restrições de fabricação que não estão presentes em outros polímeros. Compreender isso é fundamental para o projeto bem-sucedido de componentes.

A Dificuldade da Moldagem Convencional

O PTFE padrão tem uma viscosidade de fusão excepcionalmente alta, o que significa que ele não flui mesmo quando aquecido além do seu ponto de fusão. Isso o torna inadequado para a moldagem por injeção tradicional, um processo usado para a maioria dos plásticos comuns. Graus modificados e especializados de PTFE são necessários para processos como extrusão por pasta ou extrusão por pistão (ram extrusion) para criar tubos e fios.

O Papel Crítico da Sinterização

A etapa de sinterização é inegociável e deve ser cuidadosamente controlada. Uma sinterização inadequada pode levar a um componente com propriedades mecânicas ruins, alta porosidade e desempenho diminuído, mesmo que pareça dimensionalmente correto.

O Impacto dos Preenchimentos (Fillers)

Embora o PTFE puro seja incrivelmente escorregadio e quimicamente resistente, ele também é macio e propenso a deformação sob carga (fluência/creep). Para melhorar a resistência mecânica, rigidez e resistência ao desgaste, preenchimentos como fibra de vidro, carbono ou grafite são frequentemente misturados com o pó de PTFE antes das etapas de moldagem e sinterização.

Selecionando o Processo Certo para Sua Aplicação

A escolha do caminho de fabricação correto depende inteiramente da geometria da peça, precisão exigida e volume de produção.

- Se o seu foco principal são peças 3D complexas e de alta precisão (como sedes de válvulas ou isoladores): Seu caminho é a usinagem CNC a partir de um tarugo de PTFE moldado por compressão e sinterizado.

- Se o seu foco principal são peças planas de alto volume (como gaxetas ou arruelas): Sua melhor opção é o corte por matriz ou corte por jato de água a partir de uma chapa de PTFE pré-fabricada.

- Se o seu foco principal é um perfil contínuo (como isolamento de tubos ou fios): Você precisará especificar um processo como extrusão por pasta ou por pistão, que usa uma forma modificada de PTFE.

- Se o seu foco principal é uma superfície antiaderente em uma peça metálica (como utensílios de cozinha): Você está procurando um processo de revestimento de PTFE, onde uma dispersão líquida é pulverizada e curada.

Compreender esses caminhos de fabricação distintos é a chave para aproveitar com sucesso as notáveis capacidades do PTFE para sua aplicação específica.

Tabela de Resumo:

| Etapa do Processo | Detalhes Principais | Aplicações Comuns |

|---|---|---|

| Síntese | Polimerização química do gás TFE. | Cria pó/resina de PTFE base. |

| Moldagem por Compressão | O pó é comprimido em uma pré-forma (tarugo). | Cria formas de estoque (barras, tubos, chapas). |

| Sinterização | Aquecimento para fundir as partículas; crucial para a resistência. | Finaliza as propriedades do tarugo moldado. |

| Usinagem CNC | Processo subtrativo para peças de alta precisão. | Componentes 3D complexos (vedações, isoladores). |

| Fabricação de Chapas | Corte por matriz, corte por jato de água para peças planas. | Gaxetas e arruelas de alto volume. |

Precisa de um componente de PTFE de precisão?

A KINTEK é especializada na fabricação de vedações, revestimentos, utensílios de laboratório e componentes personalizados de PTFE de alta qualidade para os setores de semicondutores, médico, laboratorial e industrial. Nossa experiência em moldagem por compressão, sinterização e usinagem CNC de precisão garante que suas peças atendam às tolerâncias e requisitos de desempenho mais rigorosos.

Oferecemos fabricação personalizada, de protótipos a pedidos de alto volume. Deixe-nos ajudá-lo a resolver seus desafios únicos de aplicação com PTFE.

Entre em contato conosco hoje para um orçamento ou para discutir seu projeto!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

As pessoas também perguntam

- Quais são as principais vantagens do PTFE? Desempenho incomparável para ambientes extremos

- Como o PTFE contribui para o baixo atrito e resistência ao desgaste? Alcance Desempenho Superior com Materiais Avançados

- Por que a barra de PTFE é adequada para aplicações automotivas? Aumente o Desempenho e a Durabilidade do Veículo

- Quais são as principais considerações ao usinar Teflon? Domine a usinagem de precisão para polímeros macios

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes