A seleção da ferramenta é fundamental para o acabamento da superfície do PTFE porque a suavidade e o baixo atrito exclusivos do material fazem com que ele rasgue e se deforme em vez de lascar de forma limpa como o metal. O sucesso exige arestas de corte ultrassharp com geometria específica projetada para fatiar o material de forma limpa, minimizando o atrito e o acúmulo de calor que, de outra forma, arruinariam a qualidade da superfície.

O princípio central para usinar o politetrafluoretileno (PTFE) é usar ferramentas que cesem limpa as fibras do polímero em vez de empurrá-las ou rasgá-las. Isso é alcançado com arestas de corte excepcionalmente afiadas, ângulos de cunha baixos e uma superfície da ferramenta polida para minimizar o atrito e a deformação.

O Desafio Central: Usinagem de um Polímero Macio e de Baixo Atrito

As propriedades desejáveis do PTFE, como sua superfície antiaderente, também o tornam notoriamente difícil de usinar para um acabamento de alta qualidade. Entender por que ele se comporta dessa maneira é o primeiro passo para selecionar a ferramenta certa para o trabalho.

Por Que o PTFE É Propenso a Rasgar

Ao contrário dos materiais rígidos que formam uma cavaco distinta quando cortados, a estrutura macia do PTFE tende a se deformar e esticar sob pressão. Uma ferramenta cega ou com formato inadequado empurrará o material à frente da aresta de corte, fazendo com que ele se rasgue de forma imprevisível e deixe uma superfície felpuda ou irregular.

O Verdadeiro Inimigo: O Calor de Atrito

O PTFE tem baixa condutividade térmica, o que significa que ele não dissipa bem o calor. O atrito da ferramenta de corte gera calor localizado, o que pode facilmente fazer com que o material amoleça, se deforme ou até derreta, destruindo a precisão dimensional e a integridade da superfície da peça.

Características Essenciais da Ferramenta para um Acabamento Superior do PTFE

Para neutralizar as tendências naturais do material, suas ferramentas devem ser otimizadas para três características específicas.

Nitidez Inquestionável

Este é o fator mais crítico. A ferramenta deve ser ultrassharp para iniciar uma ação de corte limpa com força mínima. Um ponto cego microscópico começará imediatamente a arar o material em vez de cortá-lo.

Tanto as ferramentas de aço rápido (HSS) quanto as ferramentas com ponta de metal duro (carbeto) são eficazes, desde que sejam afiadas até uma borda fina como uma navalha.

A Geometria Correta: Ângulos de Cunha Baixos

O ângulo de cunha recomendado é entre 0° e 15°. Um ângulo de cunha baixo ou neutro impede que a ferramenta "crave" no material macio, o que faria com que ela agarrasse e rasgasse. Essa geometria promove uma ação de cisalhamento que fatia o material de forma limpa no ponto de corte.

Arestas de Corte Polidas

Uma aresta de corte polida ou brunida reduz ainda mais o atrito entre a ferramenta e a peça de trabalho. Este recurso sutil, mas importante, minimiza o acúmulo de material na ferramenta e reduz a geração de calor, contribuindo diretamente para um acabamento mais suave.

Entendendo as Compensações e Armadilhas Comuns

Mesmo com a geometria de ferramenta correta, outros fatores podem comprometer seus resultados. A conscientização sobre essas compensações é crucial para o sucesso consistente.

Material da Ferramenta: Metal Duro vs. Aço Rápido

As ferramentas de metal duro oferecem resistência superior ao desgaste e manterão seu fio afiado por muito mais tempo em um ambiente de produção. No entanto, o HSS pode frequentemente ser brunido até uma borda ainda mais afiada, como uma "navalha", tornando-o uma excelente escolha para peças únicas ou protótipos onde o acabamento absoluto é a prioridade.

Esquecer os Processos Pós-Usinagem

Para a mais alta qualidade de superfície possível, uma etapa de acabamento secundária pode ser necessária. O polimento mecânico com uma almofada de feltro macia e um abrasivo ultrafino, como pasta de diamante, pode refinar a superfície usinada, mas você deve evitar gerar calor excessivo durante este processo.

Ignorar Velocidades e Avanços

A melhor ferramenta do mundo falhará se não for usada corretamente. Velocidades de rotação altas e taxas de avanço agressivas podem gerar calor e pressão excessivos, anulando os benefícios de uma ferramenta afiada e bem projetada. Sempre comece com parâmetros conservadores e ajuste com base no acabamento resultante.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determinará a abordagem ideal para a seleção e o processamento da ferramenta.

- Se seu foco principal é o melhor acabamento possível após a usinagem: Use uma ferramenta de metal duro nova ou recém-afiada com uma aresta polida e de baixo ângulo de cunha (0-15°) para garantir um corte limpo e consistente.

- Se seu foco principal é prototipagem ou trabalho de baixo volume: Uma ferramenta de aço rápido (HSS) ultrassharp é uma escolha excelente e econômica, mas esteja preparado para verificar o desgaste e reafiar frequentemente.

- Se seu foco principal é alcançar uma superfície semelhante a um espelho ou de grau óptico: Combine usinagem precisa com uma etapa de polimento secundária de baixa pressão usando almofadas macias e um composto de diamante fino.

Em última análise, tratar o PTFE como um material delicado que deve ser fatiado — e não forçado — é a chave para alcançar um acabamento de superfície impecável.

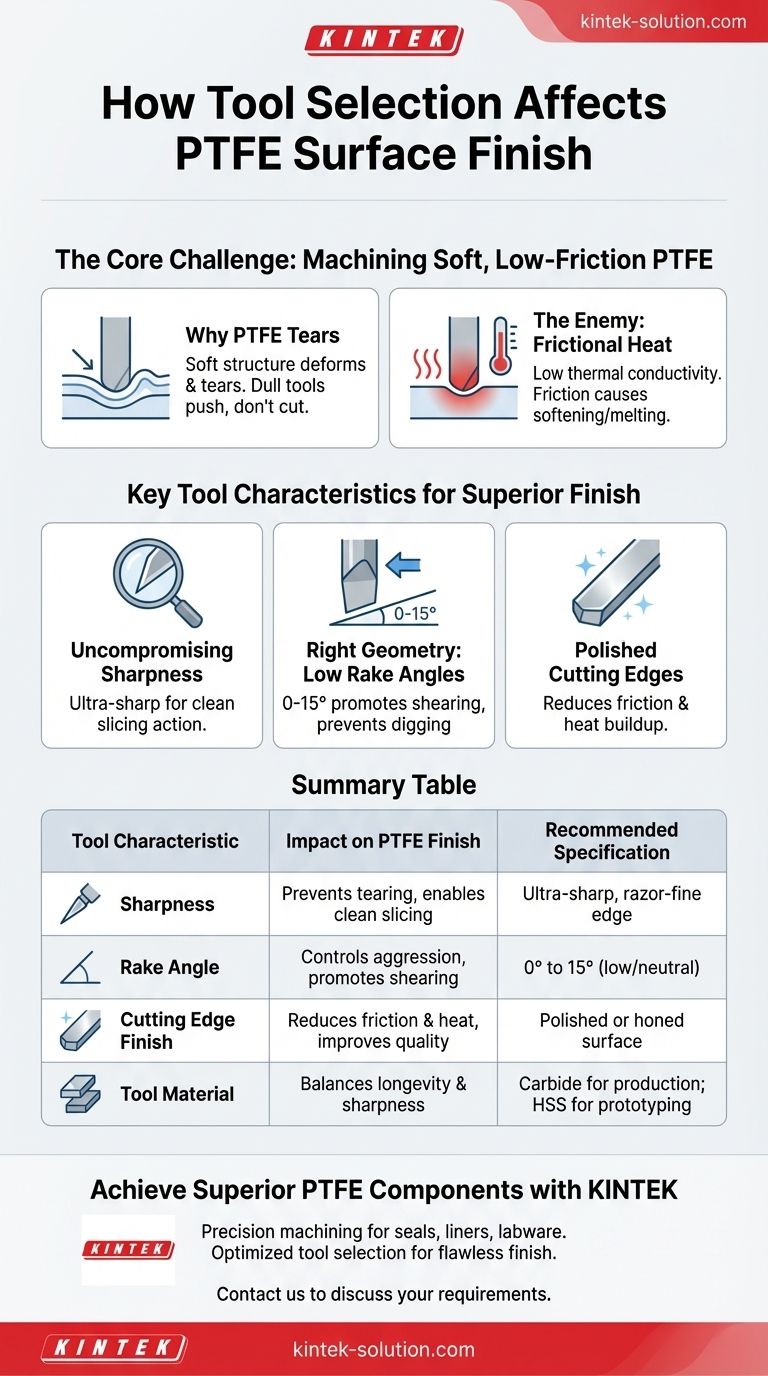

Tabela de Resumo:

| Característica da Ferramenta | Impacto no Acabamento do PTFE | Especificação Recomendada |

|---|---|---|

| Nitidez | Previne rasgos e deformação; permite corte limpo. | Aresta ultrassharp, fina como uma navalha. |

| Ângulo de Cunha | Controla a agressividade do corte; promove o cisalhamento em vez de cravar. | 0° a 15° (baixo/neutro). |

| Acabamento da Aresta de Corte | Reduz o atrito e o acúmulo de calor, melhorando a qualidade da superfície. | Superfície polida ou brunida. |

| Material da Ferramenta | Equilibra a longevidade da aresta e a nitidez final. | Metal duro para produção; HSS para prototipagem. |

Obtenha componentes de PTFE superiores com a experiência em usinagem de precisão da KINTEK.

As propriedades exclusivas do PTFE exigem ferramentas especializadas e uma abordagem meticulosa para evitar rasgos e danos causados pelo calor. A KINTEK fabrica vedações, revestimentos e utensílios de laboratório de PTFE de alta qualidade para os setores de semicondutores, médico e industrial. Priorizamos a produção de precisão, utilizando seleção de ferramentas e parâmetros otimizados para garantir um acabamento de superfície impecável em cada peça, desde protótipos personalizados até pedidos de alto volume.

Deixe-nos aplicar essa experiência ao seu projeto. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e receber um orçamento.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

As pessoas também perguntam

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente

- Quais são as principais considerações ao usinar Teflon? Domine a usinagem de precisão para polímeros macios

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes

- Como o PTFE contribui para o baixo atrito e resistência ao desgaste? Alcance Desempenho Superior com Materiais Avançados

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido