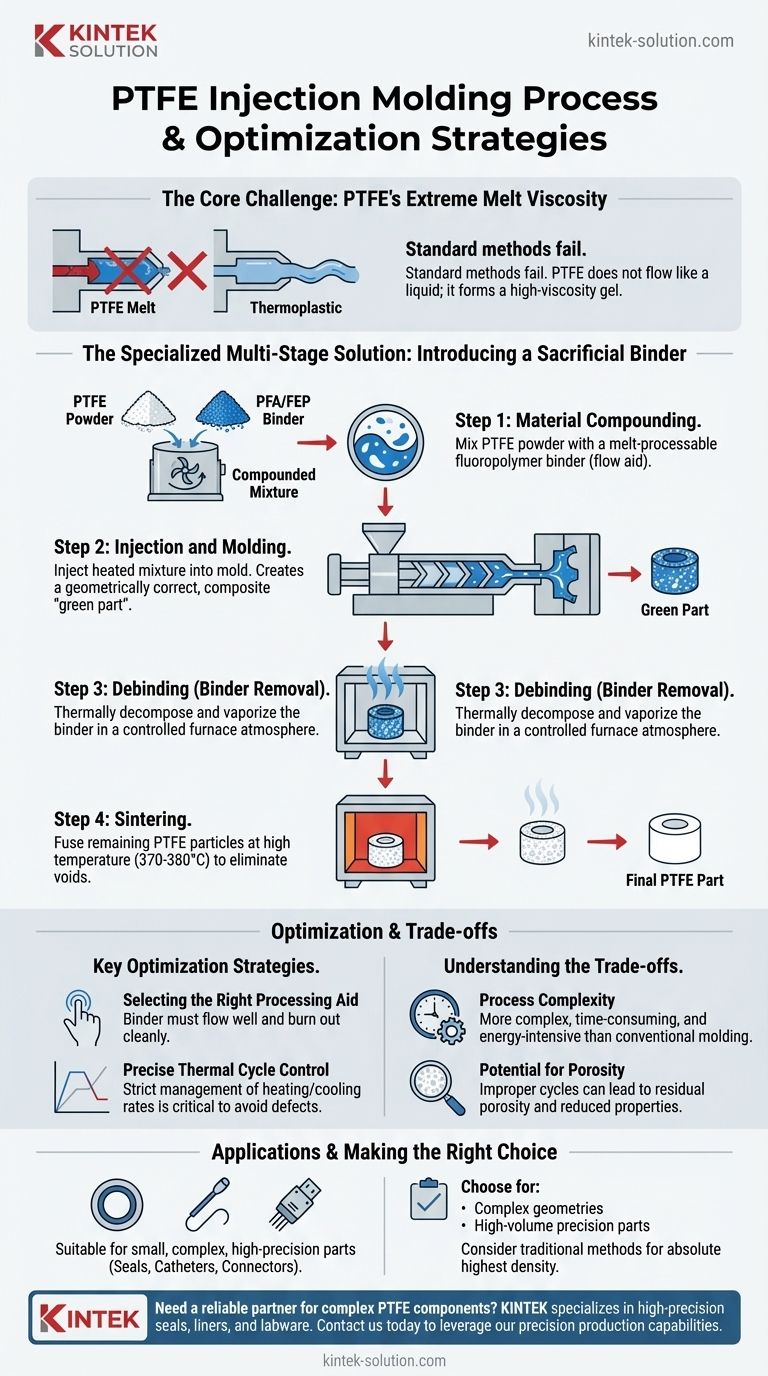

Para ser claro, o PTFE (Politetrafluoretileno) não pode ser moldado por injeção usando métodos convencionais de termoplásticos devido à sua viscosidade de fusão extremamente alta. Em vez disso, utiliza-se um processo especializado de múltiplas etapas semelhante à moldagem por injeção de metal. Isso envolve misturar pó fino de PTFE com um aglutinante fluoropolimérico processável por fusão (como PFA ou FEP) para atuar como auxiliar de fluxo, injetar essa mistura em um molde e, em seguida, usar um processo térmico para primeiro remover o aglutinante e depois sinterizar as partículas de PTFE restantes em uma peça sólida.

O desafio central da moldagem de PTFE é sua recusa em fluir como um líquido típico quando derretido. A solução é introduzir temporariamente um auxiliar de processamento que permite que o material preencha um molde, o qual é então cuidadosamente removido em um processo subsequente de alta temperatura, deixando para trás um componente de PTFE puro e densificado.

Por Que a Moldagem por Injeção Padrão Falha com o PTFE

O Problema da Viscosidade de Fusão Extrema

Ao contrário dos termoplásticos comuns, como Polipropileno ou Policarbonato, o PTFE não transiciona para um líquido de baixa viscosidade e facilmente fluível acima de seu ponto de fusão. Em vez disso, ele forma um gel transparente e de alta viscosidade.

Essa viscosidade é tão alta — milhões de vezes maior que a dos termoplásticos típicos — que não pode ser forçada através dos sistemas de bico, canal de alimentação e canal de injeção de uma máquina de moldagem por injeção padrão.

A Necessidade de uma Abordagem Modificada

Como o PTFE não flui, um material transportador é necessário para transportar as partículas de PTFE para a cavidade do molde. Essa diferença fundamental exige o processo especializado de várias etapas detalhado abaixo.

O Processo de Moldagem por Injeção de PTFE: Um Guia Passo a Passo

Etapa 1: Composição do Material

O processo começa misturando pó de PTFE de grão fino com um fluoropolímero em pó, processável por fusão, mais comumente PFA (Alcano Perfluoroalcóxi) ou FEP (Etileno Propileno Fluorado).

Este segundo polímero atua como um auxiliar de processamento ou aglutinante sacrificial. Seu propósito é derreter e carregar as partículas sólidas de PTFE, criando uma pasta que pode fluir sob pressão.

Etapa 2: Injeção e Moldagem

Esta mistura composta é então aquecida em uma máquina de moldagem por injeção a uma temperatura acima do ponto de fusão do aglutinante (PFA/FEP), mas abaixo da temperatura de degradação do PTFE.

A máquina injeta a mistura agora fluida em uma cavidade de molde de precisão. O resultado desta etapa é uma "peça verde" que é geometricamente correta, mas é um compósito de PTFE e aglutinante.

Etapa 3: Desaglutinamento (Remoção do Aglutinante)

A peça verde é cuidadosamente ejetada do molde e colocada em um forno de alta temperatura com uma atmosfera precisamente controlada.

A temperatura é elevada lentamente a um ponto em que o aglutinante (PFA ou FEP) é termicamente decomposto e vaporizado, saindo do forno como gás de exaustão. Isso deve ser feito lentamente para evitar que a peça rache ou crie bolhas.

Etapa 4: Sinterização

Após a conclusão da etapa de desaglutinamento, a temperatura do forno é elevada ainda mais, para um pouco acima do ponto de fusão do PTFE (cerca de 370-380°C).

A peça, agora consistindo apenas de partículas de PTFE frouxamente conectadas, é mantida nesta temperatura. As partículas se fundem, os vazios são eliminados e o material se densifica em um componente sólido e coerente. Esta é a peça final e funcional de PTFE.

Estratégias Chave de Otimização

Seleção do Auxiliar de Processamento Correto

A escolha do aglutinante é crítica. Ele deve proporcionar excelente fluxo durante a moldagem, mas também queimar completamente durante a remoção sem deixar resíduos que possam comprometer as propriedades finais do PTFE. O tamanho da partícula e as características de fusão do aglutinante devem ser compatíveis com o grau de PTFE utilizado.

Controle Preciso do Ciclo Térmico

Esta é a variável mais crítica para o sucesso. As taxas de aquecimento e resfriamento durante o desaglutinamento e a sinterização devem ser estritamente gerenciadas. Aumentar a temperatura muito rapidamente causará defeitos, enquanto temperaturas de sinterização inadequadas resultarão em uma peça fraca e porosa.

Compreendendo as Compensações (Trade-offs)

Complexidade do Processo

Este processo de múltiplas etapas é significativamente mais complexo, demorado e intensivo em energia do que a moldagem por injeção convencional. Requer equipamentos especializados e profundo conhecimento do processo.

Potencial para Porosidade

Se os ciclos de desaglutinamento e sinterização não forem perfeitamente otimizados, a peça final pode apresentar porosidade residual. Isso pode afetar negativamente suas propriedades mecânicas, resistência dielétrica e permeabilidade em comparação com peças feitas por moldagem por compressão.

Aplicações Adequadas

Este método é usado principalmente para produzir peças de PTFE pequenas, complexas e de alta precisão que seriam difíceis ou impossíveis de usinar a partir de material bruto. Exemplos comuns incluem vedações, cateteres médicos e isoladores ou conectores eletrônicos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar a moldagem por injeção de PTFE depende inteiramente da geometria da peça e dos requisitos de volume de produção.

- Se seu foco principal são geometrias complexas e pequenas: Este processo é uma excelente escolha para produzir peças intrincadas de formato líquido que minimizam ou eliminam a necessidade de usinagem secundária.

- Se seu foco principal é a produção de alto volume de peças de precisão: Para o componente certo, este método oferece maior repetibilidade e escalabilidade do que usinar peças individuais a partir de tarugo ou chapa.

- Se seu foco principal é alcançar a densidade e o desempenho de material absolutos mais elevados: Métodos tradicionais como moldagem por compressão seguida de usinagem devem ser considerados, pois evitam as complexidades e as possíveis armadilhas do processo de queima do aglutinante.

Em última análise, este processo especializado preenche uma lacuna crítica de fabricação, possibilitando a criação de componentes complexos de PTFE onde nenhum outro método é viável.

Tabela de Resumo:

| Etapa do Processo | Ação Chave | Consideração Crítica |

|---|---|---|

| Composição | Misturar pó de PTFE com aglutinante PFA/FEP | Seleção do aglutinante para fluxo e queima limpa |

| Moldagem por Injeção | Injetar mistura aquecida no molde | Controle de temperatura para evitar degradação do PTFE |

| Desaglutinamento | Remover termicamente o aglutinante no forno | Taxas de rampa lentas para prevenir defeitos na peça |

| Sinterização | Fundir partículas de PTFE em alta temperatura | Temperatura precisa para densidade ideal |

Precisa de um parceiro confiável para componentes complexos de PTFE? A KINTEK é especializada na fabricação de vedações, revestimentos e artigos de laboratório de PTFE de alta precisão para os setores de semicondutores, médico e industrial. Nossa experiência em fabricação personalizada — de protótipos a pedidos de alto volume — garante que suas peças atendam às especificações exatas com desempenho superior do material. Entre em contato conosco hoje para discutir seu projeto e aproveitar nossas capacidades de produção de precisão.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Garrafas de PTFE personalizadas para diversas aplicações industriais

As pessoas também perguntam

- Quais são as principais considerações ao usinar Teflon? Domine a usinagem de precisão para polímeros macios

- Quais indústrias utilizam peças usinadas de PTFE e para quais aplicações? Componentes Críticos para Ambientes Exigentes

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente

- Quais são as principais vantagens do PTFE? Desempenho incomparável para ambientes extremos

- Quais são as melhores práticas para alcançar tolerâncias apertadas na usinagem de Teflon (PTFE)? Precisão Mestra para Aplicações Exigentes