Para usinar PTFE com sucesso, a abordagem recomendada combina ferramentas de metal duro extremamente afiadas e não revestidas com controle CNC preciso. As técnicas centrais — fresamento, torneamento e furação — devem ser adaptadas para gerenciar as propriedades únicas do PTFE, especificamente seu baixo ponto de fusão, alta expansão térmica e tendência a deformar sob pressão.

O desafio central na usinagem de PTFE não é a dureza do material, mas o gerenciamento de calor e estresse. O sucesso depende da minimização do calor de fricção com ferramentas afiadas e velocidades adequadas, ao mesmo tempo que se evita que o material macio se deforme devido a forças excessivas de fixação ou corte.

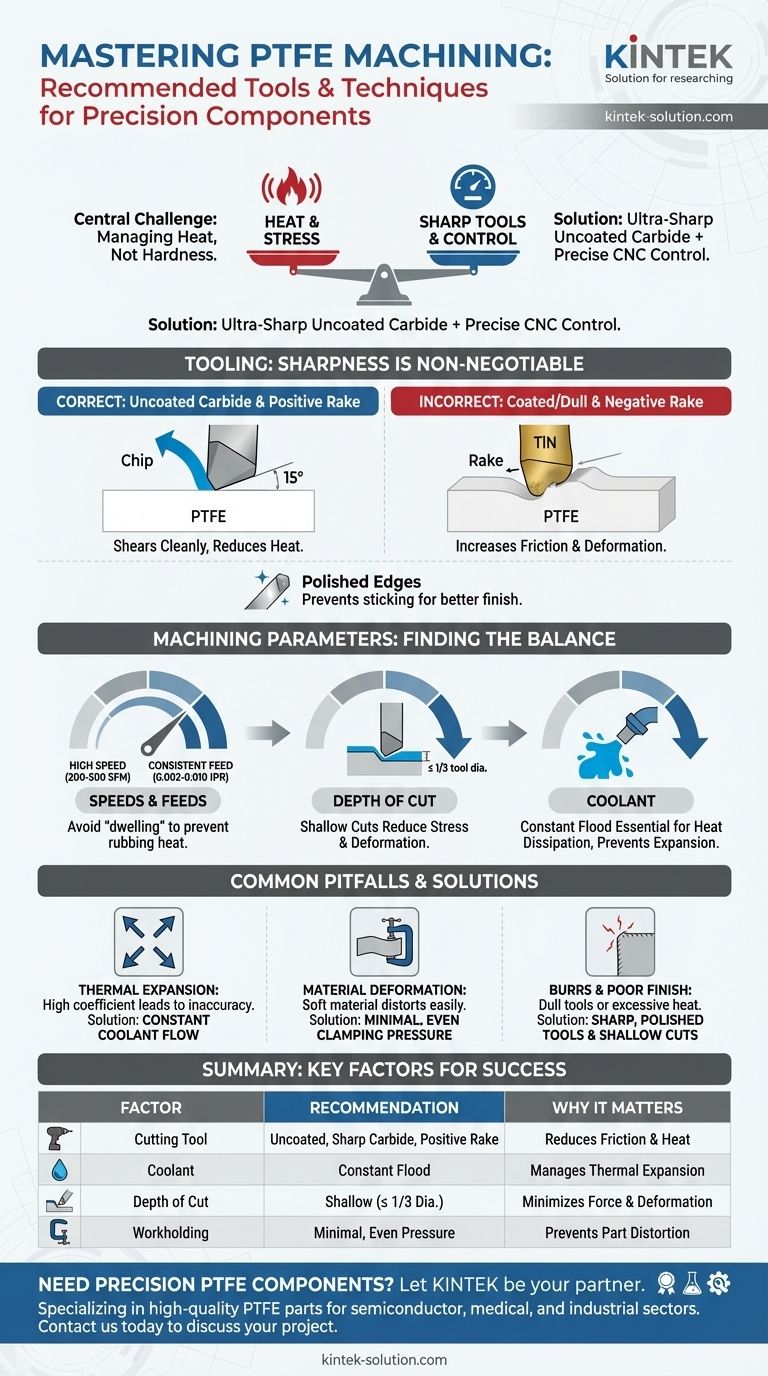

Seleção da Ferramenta Certa: O Fio de Corte Não é Negociável

A escolha da ferramenta de corte é o fator mais importante para obter um resultado limpo e dimensionalmente preciso com PTFE. O objetivo é cisalhar o material de forma limpa, em vez de empurrá-lo ou rasgá-lo.

Por Que o Metal Duro Não Revestido é o Padrão

Ferramentas de metal duro maciço ou com ponta de metal duro não revestidas são a escolha preferida. Sua capacidade de manter uma aresta extremamente afiada reduz as forças de corte e minimiza o calor de fricção que faz o PTFE expandir e deformar.

Ao contrário dos metais, revestimentos como Nitreto de Titânio (TiN) são prejudiciais aqui. Eles podem aumentar o atrito, levando a mais geração de calor e acúmulo de material na aresta da ferramenta.

O Papel Crítico da Geometria da Ferramenta

A geometria correta da ferramenta é essencial para um corte limpo. As ferramentas devem ter um ângulo de saída positivo, geralmente entre 0 e 15 graus.

Esta geometria cria uma ação de cisalhamento que afasta a cavaco da peça de trabalho. Um ângulo de saída neutro ou negativo "araria" através do material macio, causando deformação, rebarbas e um acabamento superficial ruim.

A Importância das Arestas Polidas

O uso de ferramentas com arestas de corte altamente polidas reduz ainda mais o atrito. Esta característica simples ajuda a evitar que as cavacos macias de PTFE grudem na ferramenta, garantindo um corte mais limpo e melhor evacuação das cavacos.

Dominando os Parâmetros de Usinagem para PTFE

Controlar os parâmetros da máquina é encontrar o equilíbrio entre a remoção eficiente de material e o gerenciamento de calor. Uma abordagem agressiva adequada para metais levará ao fracasso com PTFE.

Equilibrando Velocidades de Corte e Taxas de Avanço

O PTFE pode ser usinado em altas velocidades de corte (200-500 pés de superfície por minuto), mas isso deve ser acompanhado por uma taxa de avanço apropriada (0,002-0,010 polegadas por revolução).

A chave é evitar o "tempo de permanência", onde a ferramenta gira em um lugar sem cortar ativamente. Essa ação de fricção gera calor intenso. Uma taxa de avanço consistente e moderada garante que a ferramenta esteja sempre removendo material e levando o calor embora com a cavaco.

A Regra da "Profundidade de Corte Rasa"

Para minimizar as forças de corte e o calor, use sempre uma profundidade de corte rasa. Uma diretriz comum é não exceder um terço do diâmetro da ferramenta por passada.

Isso reduz o estresse no material, impedindo que ele se deforme ou seja puxado para o cortador, o que é um problema comum com polímeros macios.

A Necessidade de Refrigeração

Um fluxo constante de refrigerante é altamente recomendado. Seu propósito principal não é lubrificação, mas sim dissipar o calor assim que ele é gerado.

Isso impede que a peça de PTFE se expanda durante a usinagem, o que faria com que ela ficasse com dimensões menores quando esfriasse até a temperatura ambiente. O refrigerante também ajuda a lavar as cavacos fibrosas típicas do PTFE.

Entendendo as Compensações e Armadilhas Comuns

Ignorar as propriedades únicas do PTFE leva a problemas previsíveis. Entender essas armadilhas é crucial para a solução de problemas e o refinamento do processo.

O Problema da Expansão Térmica

O PTFE tem um dos maiores coeficientes de expansão térmica entre os polímeros. Mesmo um pequeno aumento de temperatura devido ao atrito fará com que o material se expanda significativamente, levando à imprecisão dimensional na peça final.

Evitando a Deformação do Material

Como o PTFE é macio, ele pode ser facilmente distorcido. Pressão de fixação mínima é essencial. Apertar demais uma morsa ou mandril comprimirá o material, e a peça usinada voltará para fora da tolerância assim que for liberada. Use dispositivos de fixação projetados para distribuir a pressão uniformemente.

O Desafio das Rebarbas e Acabamento Ruim

Um acabamento superficial ruim e rebarbas pesadas são quase sempre causados por uma ferramenta cega, geometria de ferramenta incorreta ou calor excessivo. Reaproxime suas ferramentas regularmente e confirme se você está usando um ângulo de saída positivo para garantir um corte de cisalhamento limpo.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico influenciará quais parâmetros você priorizará.

- Se seu foco principal é alta precisão dimensional: Priorize o fluxo constante de refrigerante e ferramentas de metal duro não revestidas e afiadas para gerenciar a expansão térmica acima de tudo.

- Se seu foco principal é excelente acabamento superficial: Enfatize uma profundidade de corte muito rasa, arestas de ferramentas polidas e uma taxa de avanço consistente para evitar marcas de ferramenta e rebarbas.

- Se seu foco principal é evitar o desperdício de material: Aperfeiçoe sua estratégia de fixação usando pressão de fixação mínima e distribuída uniformemente para evitar a deformação da peça.

Em última análise, a usinagem bem-sucedida do PTFE depende de tratar o material com precisão, priorizando o gerenciamento de calor e a nitidez em vez de taxas agressivas de remoção.

Tabela de Resumo:

| Fator Chave | Recomendação | Por Que Importa |

|---|---|---|

| Ferramenta de Corte | Metal duro não revestido e afiado com ângulo de saída positivo | Reduz o atrito e o calor; garante um corte de cisalhamento limpo |

| Refrigerante | Fluxo constante | Gerencia a expansão térmica para precisão dimensional |

| Profundidade de Corte | Rasa (≤ 1/3 do diâmetro da ferramenta) | Minimiza as forças de corte e a deformação do material |

| Fixação | Pressão de fixação mínima e uniforme | Evita a distorção da peça devido ao retorno elástico |

Precisa de componentes de PTFE usinados com precisão? Deixe a KINTEK ser sua parceira.

A usinagem de PTFE para especificações exatas requer experiência e a abordagem correta. Na KINTEK, especializamo-nos na fabricação de componentes de PTFE de alta qualidade — incluindo vedações, revestimentos e utensílios de laboratório personalizados — para os setores de semicondutores, médico, laboratorial e industrial. Entendemos o equilíbrio crítico entre ferramentas afiadas, parâmetros precisos e manuseio cuidadoso necessários para produzir peças dimensionalmente precisas e sem rebarbas, desde protótipos até pedidos de alto volume.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e aproveitar nossa experiência em fabricação personalizada de PTFE. Entre em contato →

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

As pessoas também perguntam

- Quais práticas garantem a estabilidade dimensional em peças de PTFE? Alcance Precisão e Confiabilidade a Longo Prazo

- Quais processos de fabricação são usados para componentes de PTFE? Um guia sobre moldagem, extrusão e usinagem CNC

- O que torna o PTFE usinado por CNC adequado para aplicações aeroespaciais e de exploração espacial? Confiabilidade Incomparável em Ambientes Extremos

- Que tipos de indústrias e aplicações utilizam peças de PTFE? Descubra a versatilidade do PTFE

- Qual o papel do PTFE na manutenção de equipamentos industriais? Prolongar a vida útil e reduzir o tempo de inatividade