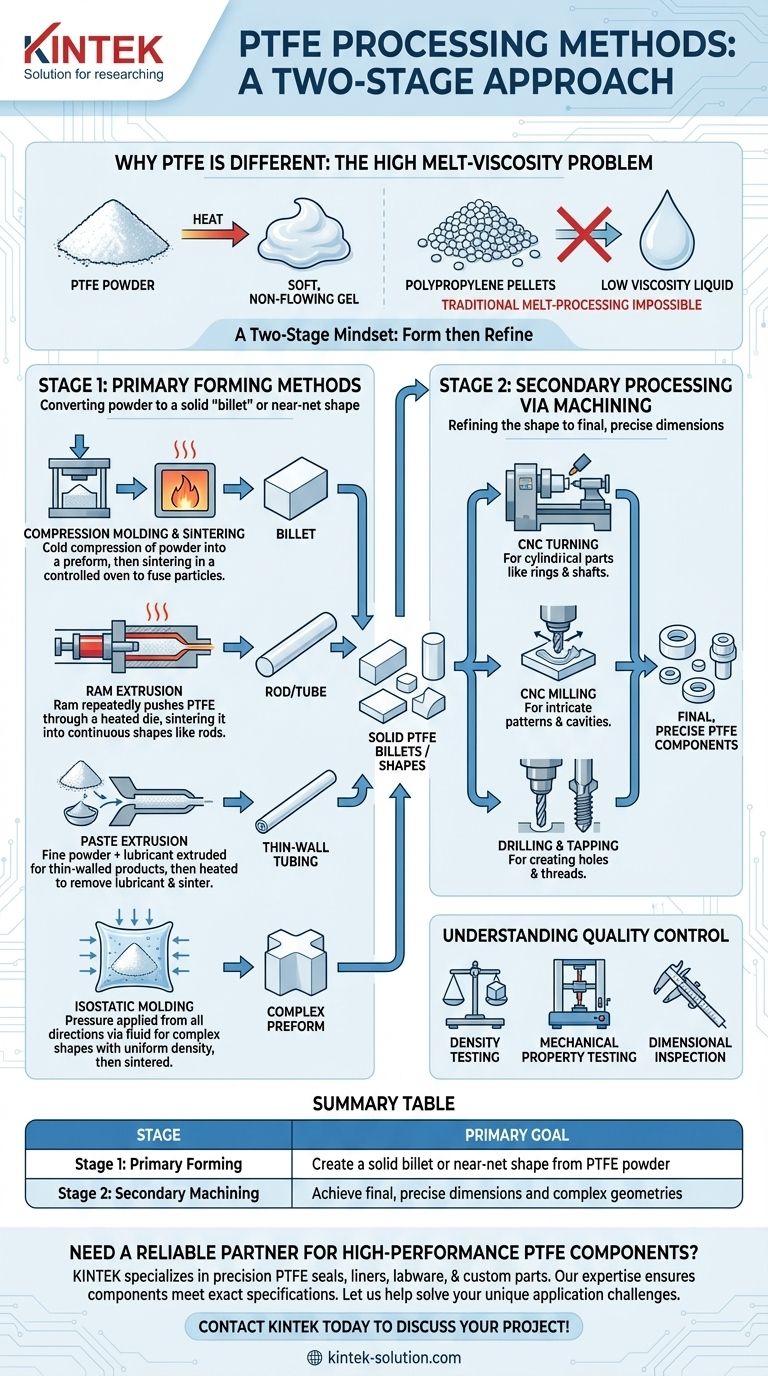

Os métodos de processamento típicos para o Politetrafluoretileno (PTFE) envolvem uma abordagem em duas etapas. Ao contrário dos termoplásticos comuns, o PTFE não derrete em um estado líquido que possa ser facilmente injetado ou moldado. Em vez disso, é tipicamente processado usando métodos como moldagem por compressão e sinterização para criar um bloco sólido ou uma forma próxima da final, que é então frequentemente usinada para atingir suas dimensões finais e precisas.

O principal desafio com o PTFE é sua viscosidade de fusão extremamente alta; ele se torna um gel macio e não fluido quando aquecido. Essa propriedade fundamental torna as técnicas tradicionais de processamento por fusão, como a moldagem por injeção, impossíveis e exige uma combinação única de técnicas de metalurgia do pó e usinagem.

Por que o Processamento de PTFE é Diferente

O Problema da Alta Viscosidade de Fusão

A resina de PTFE não flui quando derrete. Esse comportamento é o fator mais importante que dita como ela deve ser manuseada.

Isso é fundamentalmente diferente de plásticos como polipropileno ou ABS, que podem ser derretidos para uma baixa viscosidade e facilmente injetados em um molde para criar peças complexas em uma única etapa.

Uma Mentalidade em Duas Etapas: Formar e Refinar

Como não pode ser processado por fusão, trabalhar com PTFE é melhor entendido como um processo em duas etapas. A primeira etapa cria uma forma sólida e básica a partir do pó, e a segunda etapa refina essa forma no componente final.

Etapa 1: Métodos de Formação Primária

Esses métodos são usados para converter o pó de PTFE bruto em uma peça sólida e fundida conhecida como "tarugo" (billet) ou forma próxima da final.

Moldagem por Compressão e Sinterização

Este é o método mais comum. A compressão a frio é usada para prensar o pó de resina de PTFE no formato desejado à temperatura ambiente. A "pré-forma" resultante é então aquecida em um forno controlado em um processo chamado sinterização, onde as partículas de PTFE se fundem em uma massa sólida.

Extrusão por Pistão (RAM Extrusion)

Para criar formas contínuas e uniformes, como hastes e tubos, é usada a extrusão por pistão (RAM extrusion). Um pistão hidráulico empurra repetidamente pequenas cargas de pó de PTFE através de uma matriz aquecida, sinterizando o material à medida que ele avança para formar um perfil consistente.

Extrusão de Pasta

Este método é usado para criar produtos de parede fina, como isolamento de fios ou tubos. Ele usa um pó fino de PTFE (produzido por polimerização em dispersão) misturado com um lubrificante, que é então extrudado e aquecido para remover o lubrificante e sinterizar o PTFE.

Moldagem Isostática

Para formas mais complexas, a moldagem isostática aplica pressão ao pó de PTFE de todas as direções simultaneamente usando um meio fluido. Isso cria uma pré-forma com densidade muito uniforme, que é então sinterizada.

Etapa 2: Processamento Secundário via Usinagem

Depois que um tarugo ou forma sólida de PTFE foi formado e sinterizado, ele é frequentemente refinado para suas dimensões finais através da usinagem.

O Papel da Usinagem CNC

O PTFE é notavelmente fácil de usinar em equipamentos padrão, incluindo máquinas CNC avançadas. Isso permite a criação de peças altamente complexas e precisas a partir de um tarugo simplesmente moldado.

Principais Técnicas de Usinagem

Ferramentas padrão podem ser usadas para a maioria das operações. As técnicas mais comuns incluem torneamento CNC para peças cilíndricas como anéis e eixos, fresagem CNC para padrões e cavidades intrincadas, e furação e rosqueamento para criar furos e roscas.

Compreendendo as Compensações e o Controle de Qualidade

O Ciclo Crítico de Sinterização

O sucesso de qualquer método de formação primária depende do ciclo de sinterização. As taxas de aquecimento, o tempo gasto na temperatura máxima e a taxa de resfriamento têm um impacto profundo na densidade, resistência mecânica e estabilidade dimensional da peça final.

Usinabilidade vs. Acabamento Final

Embora o PTFE seja fácil de usinar, sua maciez significa que alcançar um acabamento perfeitamente liso e sem rebarbas requer ferramentas afiadas e técnicas específicas. Por exemplo, a fresagem é eficaz, mas pode criar bordas mais ásperas se não for realizada com cuidado.

Verificação da Qualidade da Peça

Devido ao seu processamento exclusivo, um rigoroso controle de qualidade é essencial. As verificações principais incluem teste de densidade para garantir a sinterização adequada, teste de propriedades mecânicas (tração e desgaste) para confirmar o desempenho e inspeção dimensional para verificar a precisão em relação às especificações.

Fazendo a Escolha Certa para Sua Aplicação

Compreender o objetivo do seu componente é a chave para selecionar o processo apropriado.

- Se seu foco principal for produzir formas padrão (como hastes ou chapas) para usinagem: A extrusão por pistão e a moldagem por compressão são os métodos mais eficientes para criar material em estoque.

- Se seu foco principal for criar peças complexas e de alta precisão: Um processo de duas etapas de moldagem de um tarugo seguido por usinagem CNC oferece a maior liberdade de projeto e precisão.

- Se seu foco principal for fabricar grandes volumes de uma forma simples e repetível (como uma vedação): A moldagem por compressão automática pode produzir formas próximas da final que exigem usinagem mínima ou nenhuma usinagem secundária.

- Se seu foco principal for criar tubos de parede fina ou revestimentos: A extrusão de pasta e outros métodos baseados em dispersão são as únicas opções viáveis.

Dominar o PTFE exige abraçar suas propriedades exclusivas, onde a jornada do pó à peça acabada é um processo deliberado e de múltiplas etapas.

Tabela de Resumo:

| Etapa | Métodos Principais | Objetivo Principal |

|---|---|---|

| Etapa 1: Formação Primária | Moldagem por Compressão, Extrusão por Pistão, Extrusão de Pasta | Criar um tarugo sólido ou forma próxima da final a partir do pó de PTFE. |

| Etapa 2: Usinagem Secundária | Torneamento CNC, Fresagem CNC, Furação | Atingir as dimensões finais precisas e geometrias complexas. |

Precisa de um parceiro confiável para seus componentes de PTFE de alto desempenho?

A KINTEK é especializada na fabricação de vedações, revestimentos, vidrarias de laboratório e peças personalizadas de PTFE de precisão para os setores de semicondutores, médico e industrial. Nossa experiência em formação primária e usinagem secundária garante que seus componentes atendam às especificações exatas de desempenho e durabilidade.

Gerenciamos todo o processo — desde a seleção de materiais e prototipagem até a produção de alto volume — garantindo qualidade e consistência. Deixe-nos ajudá-lo a resolver seus desafios exclusivos de aplicação.

Entre em contato com a KINTEK hoje para discutir seu projeto e solicitar um orçamento!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

As pessoas também perguntam

- O que torna o PTFE usinado por CNC adequado para aplicações aeroespaciais e de exploração espacial? Confiabilidade Incomparável em Ambientes Extremos

- Que tipos de indústrias e aplicações utilizam peças de PTFE? Descubra a versatilidade do PTFE

- Quais opções não padronizadas estão disponíveis para mancais deslizantes de PTFE? Personalize para Temperatura, Carga e Movimento

- Quais capacidades de fabricação estão associadas às peças de PTFE? Desbloqueie a Precisão com Usinagem Especializada

- Que tipos de produtos acabados são feitos de PTFE? Vedações, Mancais, Material de Laboratório e Mais