O método de choque térmico é uma técnica de limpeza que utiliza mudanças de temperatura rápidas e extremas para quebrar a ligação entre o resíduo de Teflon e as superfícies metálicas. Ao resfriar o componente com um agente criogênico como nitrogênio líquido e depois aquecê-lo rapidamente, as diferentes taxas de contração e expansão entre o Teflon e o metal fazem com que o resíduo teimoso rache e se solte, facilitando sua remoção mecânica.

Este método explora a física fundamental da expansão térmica para fraturar resíduos de polímero endurecido. No entanto, sua eficácia acarreta um risco significativo de danificar o equipamento subjacente se não for realizada com extremo cuidado.

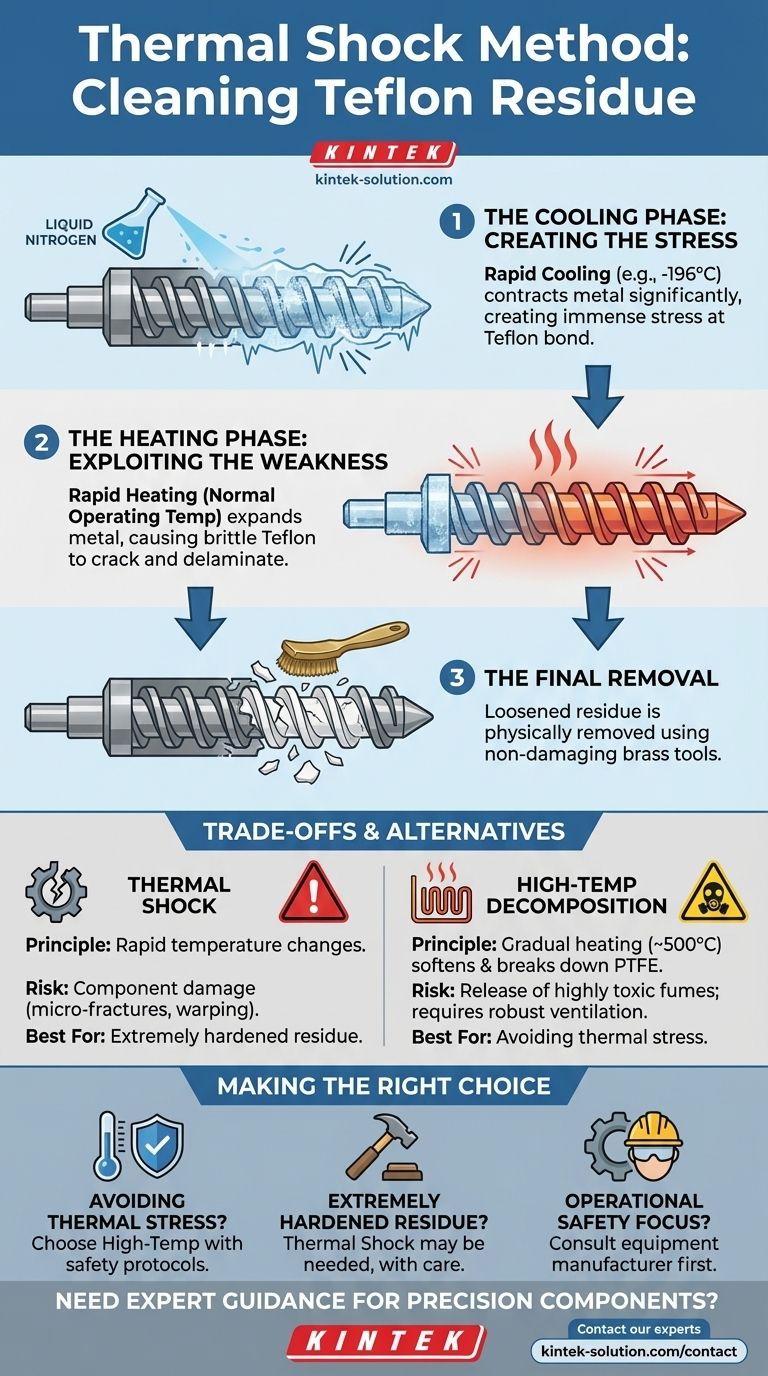

Como Funciona o Método de Choque Térmico

Todo o processo baseia-se no princípio de que diferentes materiais se expandem e contraem em taxas diferentes quando sua temperatura muda. Essa diferença nos coeficientes de expansão térmica entre o aço e o Teflon é o que torna o método eficaz.

A Fase de Resfriamento: Criando a Tensão

Primeiro, o componente, como um parafuso ou cilindro de extrusora, é resfriado rapidamente a uma temperatura muito baixa.

Isso é tipicamente alcançado usando nitrogênio líquido ou um spray de congelamento comercial. O componente metálico encolhe significativamente, enquanto o resíduo de Teflon aderido se contrai em uma taxa diferente e mais lenta, criando uma tensão imensa na ligação entre os dois materiais.

A Fase de Aquecimento: Explorando a Fraqueza

Em seguida, o componente é aquecido de volta à sua temperatura normal de operação.

À medida que o metal se expande rapidamente, ele se move contra o Teflon ainda quebradiço e frio. Essa expansão rápida explora a tensão criada durante a fase de resfriamento, fazendo com que o resíduo de Teflon rache, frature ou se delamine da superfície metálica.

A Remoção Final

Uma vez que o choque térmico soltou o resíduo, ele pode ser removido fisicamente.

É fundamental usar ferramentas que não danifiquem a superfície de precisão do componente. Escovas de latão, raspadores de latão ou outras ferramentas macias e não metálicas são usadas para raspar as lascas de Teflon agora quebradiças.

Compreendendo as Compensações e Alternativas

Embora poderoso, o choque térmico é uma técnica agressiva que não é adequada para todas as situações. É crucial pesar os benefícios contra os riscos potenciais tanto para o pessoal quanto para o equipamento.

Risco de Danos ao Equipamento

O risco principal é danos ao próprio componente. O ciclo térmico extremo e rápido pode induzir microfissuras, empenamento ou outros danos metalúrgicos em peças usinadas com precisão, comprometendo potencialmente sua integridade e desempenho.

Uma Alternativa: Decomposição em Alta Temperatura

Uma abordagem alternativa é aquecer gradualmente o componente a uma temperatura alta, em torno de 500°C (932°F).

Este método não depende do choque, mas funciona amolecendo e decompondo termicamente o Teflon. Uma vez amolecido, o resíduo pode ser raspado usando as mesmas ferramentas de latão ou não metálicas que não causam danos.

Aviso de Segurança Crítico para o Método de Alta Temperatura

O método de alta temperatura acarreta um risco grave à saúde. Quando aquecido a essas temperaturas, o Teflon pode liberar compostos fluorados altamente tóxicos no ar.

Este método deve ser realizado somente em uma área com ventilação industrial robusta. Equipamento de proteção individual (EPI) apropriado, incluindo proteção respiratória, é inegociável.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de limpeza correto depende inteiramente do seu equipamento, ambiente e tolerância ao risco.

- Se seu foco principal é evitar estresse térmico em componentes críticos: O método de alta temperatura oferece um processo mais gradual e controlado, mas requer protocolos de segurança rigorosos para ventilação.

- Se seu foco principal é quebrar resíduos extremamente endurecidos: O método de choque térmico pode ser mais eficaz na fratura de depósitos resistentes, mas acarreta um risco maior de danificar o componente.

- Se seu foco principal é a segurança operacional: Sempre consulte as recomendações de limpeza específicas do fabricante do seu equipamento antes de tentar qualquer um desses métodos agressivos.

Em última análise, a escolha da técnica correta exige uma compreensão clara da ciência dos materiais envolvida e um compromisso com procedimentos operacionais seguros.

Tabela de Resumo:

| Método | Princípio Chave | Risco Principal | Melhor Para |

|---|---|---|---|

| Choque Térmico | Resfriamento/aquecimento rápido fratura o resíduo através de diferentes taxas de expansão. | Danos ao componente (microfissuras, empenamento). | Resíduo extremamente endurecido. |

| Decomposição em Alta Temperatura | Aquecimento gradual amolece e decompõe termicamente o PTFE. | Liberação de fumos tóxicos; requer ventilação intensa. | Evitar estresse térmico em componentes. |

Com dificuldades com resíduos teimosos de PTFE em seus componentes de precisão?

Na KINTEK, entendemos o equilíbrio crítico entre limpeza eficaz e preservação da integridade do seu equipamento. Como especialistas em componentes de PTFE de alto desempenho para as indústrias de semicondutores, médicas e de laboratório, aproveitamos nosso profundo conhecimento em ciência dos materiais para fornecer soluções.

Deixe-nos ajudá-lo a:

- Obter componentes de precisão limpos projetados para fácil manutenção.

- Fornecer orientação especializada sobre os protocolos de limpeza mais seguros e eficazes para sua aplicação específica.

- Fabricar peças de PTFE personalizadas que atendam às suas especificações exatas, de protótipos a pedidos de alto volume.

Não arrisque danificar equipamentos valiosos. Entre em contato com nossos especialistas hoje para uma consulta sobre suas necessidades específicas.

Guia Visual

Produtos relacionados

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Raspadores e pás de PTFE personalizáveis para aplicações exigentes

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças de teflon PTFE personalizadas Rack de limpeza PTFE

- Fabricante de peças de teflon PTFE personalizadas Rack de limpeza de substrato de vidro condutor

As pessoas também perguntam

- Qual é a faixa de temperatura de trabalho do PTFE? Domine Aplicações de Calor Extremo e Criogênicas

- Quais são as vantagens materiais da usinagem de Teflon? Desbloqueie Resistência Química e Térmica Incomparáveis

- Quais são as características básicas do PTFE? Desbloqueando Desempenho Extremo em Fricção, Temperatura e Resistência Química

- Quais são as propriedades exclusivas do PTFE? Desbloqueie um Desempenho Inigualável em Aplicações Exigentes

- Quais são as principais aplicações de fixadores e peças personalizadas de PTFE? Soluções Críticas para Ambientes Extremos