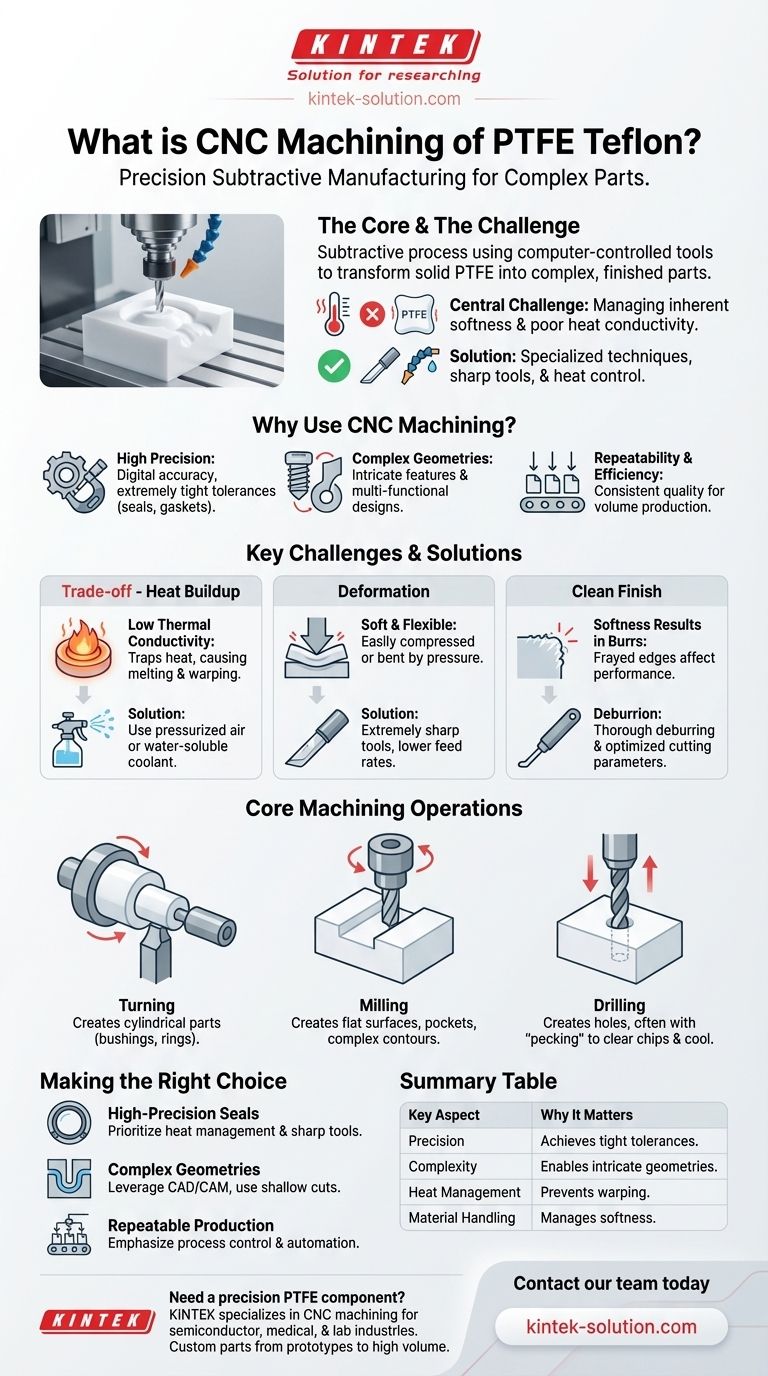

Em sua essência, a usinagem CNC de PTFE (Teflon) é um processo de fabricação subtrativa que utiliza ferramentas de corte controladas por computador para remover material com precisão de um bloco sólido de PTFE. Este método transforma o material bruto em peças acabadas com geometrias complexas e tolerâncias rigorosas que muitas vezes são impossíveis de alcançar com técnicas tradicionais de moldagem ou fabricação.

O desafio central na usinagem de PTFE não é o corte em si, mas sim gerenciar a suavidade inerente do material e sua baixa condutividade térmica. O sucesso depende inteiramente de técnicas especializadas — como o uso de ferramentas excepcionalmente afiadas e o controle do acúmulo de calor — para alcançar a precisão sem deformar a peça.

Por que usar usinagem CNC para PTFE?

Embora o PTFE possa ser moldado de outras maneiras, a usinagem CNC oferece vantagens distintas, especialmente quando a precisão e a complexidade são necessárias. Ela desbloqueia todo o potencial do material para aplicações exigentes.

A Busca por Alta Precisão

Os sistemas CNC fornecem precisão digital, permitindo a criação de peças com tolerâncias extremamente rigorosas.

Este nível de controle é fundamental para componentes como vedações, gaxetas e mancais, onde até mesmo pequenas imprecisões dimensionais podem levar à falha. O processo garante que as peças sejam fabricadas exatamente de acordo com as especificações, sem o empenamento que pode ocorrer na moldagem de alta temperatura.

Possibilitando Geometrias Complexas

A usinagem CNC se destaca na produção de recursos intrincados como roscas, ranhuras e curvas complexas.

Essa capacidade é essencial para projetos de engenharia modernos que exigem peças multifuncionais. A ferramenta guiada por computador pode seguir caminhos complexos que seriam impraticáveis para processos manuais.

Garantindo Repetibilidade e Eficiência

Uma vez que um caminho de ferramenta é programado, uma máquina CNC pode produzir milhares de peças idênticas com desvio mínimo.

Esta alta repetibilidade é crucial para a produção em volume, garantindo qualidade consistente durante todo o lote. A automação inerente ao processo também reduz o erro humano e otimiza o tempo de produção, tornando-o altamente eficiente.

Entendendo as Compensações: Desafios Chave do PTFE

A usinagem de PTFE é fundamentalmente diferente da usinagem de metais ou mesmo de outros plásticos. Suas propriedades únicas apresentam desafios específicos que devem ser abordados com técnica cuidadosa.

Gerenciamento do Acúmulo de Calor

O PTFE tem condutividade térmica muito baixa, o que significa que não dissipa bem o calor. O atrito das ferramentas de corte pode gerar rapidamente calor que fica retido no material.

Esse calor localizado pode fazer com que o PTFE derreta, grude na ferramenta ou se expanda e deforme, destruindo a precisão dimensional da peça. A solução envolve o uso de ar pressurizado ou um fluido refrigerante solúvel em água para remover ativamente o calor da zona de corte.

Prevenção da Deformação do Material

Como um material muito macio e flexível, o PTFE pode ser facilmente comprimido ou dobrado pela pressão da ferramenta ou fixação inadequada.

Para evitar isso, os usinadores usam ferramentas de corte extremamente afiadas para cisalhar o material de forma limpa, em vez de empurrá-lo. Taxas de avanço mais baixas e profundidades de corte rasas também são empregadas para minimizar a força de corte exercida sobre a peça de trabalho.

Obtenção de um Acabamento Limpo

A suavidade do PTFE pode resultar em rebarbas ou bordas desfiadas após o corte. Essas imperfeições podem afetar o desempenho das vedações ou o ajuste das peças montadas.

Uma etapa final crucial é a rebarbação completa para remover quaisquer bordas afiadas ou elevadas. A combinação correta de nitidez da ferramenta, velocidade de corte e taxa de avanço é a principal estratégia para minimizar as rebarbas desde o início.

As Operações de Usinagem Principais

Embora muitas operações sejam possíveis, três processos centrais formam a base da maioria dos projetos de usinagem de PTFE.

Torneamento

O Torneamento é usado para criar peças cilíndricas, girando a peça de trabalho de PTFE enquanto uma ferramenta de corte estacionária remove material. Isso é ideal para produzir componentes como buchas, anéis e bicos.

Fresamento

O Fresamento envolve uma ferramenta de corte rotativa removendo material de uma peça de trabalho estacionária. Este processo é usado para criar superfícies planas, cavidades, ranhuras e contornos 3D complexos.

Furação

A Furação cria furos na peça de trabalho de PTFE. Devido ao acúmulo de calor, brocas especializadas projetadas para plásticos são frequentemente usadas, e o processo pode envolver "picotamento" — furar uma curta distância e retrair para limpar cavacos e permitir o resfriamento.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a abordagem correta para usinar PTFE depende inteiramente dos objetivos específicos do seu projeto.

- Se seu foco principal são vedações ou mancais de alta precisão: Priorize técnicas que gerenciem o calor e evitem a deformação, como o uso de ferramentas afiadas e especializadas e fluidos refrigerantes eficazes.

- Se seu foco principal são geometrias complexas para dispositivos fluidicos: Aproveite a liberdade de design do CAD/CAM, mas certifique-se de que seus caminhos de ferramenta considerem a suavidade do PTFE usando taxas de avanço mais baixas e cortes rasos.

- Se seu foco principal é produção repetível e econômica: Enfatize o controle de processo e a automação para manter a qualidade consistente e minimizar o desperdício, mas considere que os tempos de ciclo podem ser mais longos do que para materiais mais duros.

Em última análise, usinar PTFE com sucesso é menos sobre força bruta e mais sobre uma abordagem refinada que respeita as propriedades únicas do material.

Tabela de Resumo:

| Aspecto Chave | Por que é Importante para a Usinagem de PTFE |

|---|---|

| Precisão | Atinge tolerâncias rigorosas críticas para vedações, mancais e utensílios de laboratório. |

| Complexidade | Permite geometrias intrincadas como roscas, ranhuras e caminhos fluidicos. |

| Gerenciamento de Calor | Previne empenamento e deformação com fluidos refrigerantes e técnicas especializadas. |

| Manuseio do Material | Usa ferramentas afiadas e avanços controlados para gerenciar a suavidade do PTFE. |

Precisa de um componente de PTFE de precisão? A KINTEK é especializada em usinagem CNC de PTFE Teflon para as indústrias de semicondutores, médica e laboratorial. Combinamos conhecimento especializado de materiais com fabricação avançada para fornecer peças personalizadas — de protótipos a pedidos de alto volume — que atendem às suas especificações exatas. Entre em contato com nossa equipe hoje para discutir seu projeto e obter um orçamento.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

As pessoas também perguntam

- Quais são os benefícios gerais de usar PTFE para aplicações de vedação? Resistência Química e Térmica Mestra

- Por que o PTFE é frequentemente usado em válvulas borboleta acionadas eletricamente? Obtenha Controle de Fluxo Automatizado e Confiável

- Quais são os benefícios de usar flanges redutoras de PTFE? Alcance Fluxo Superior e Resistência à Corrosão

- Quais são as principais aplicações industriais dos anéis O com revestimento de PTFE? Resolvendo Desafios Críticos de Vedação

- O que torna as vedações de PTFE energizadas por mola benéficas para aplicações farmacêuticas e de processamento de alimentos? Garantindo Pureza e Confiabilidade

- Por que as gaxetas de PTFE preenchido são usadas em ambientes de alta pressão? Resistência Aprimorada para Vedações Exigentes

- Como o material PTFE deve ser suportado durante a usinagem? Alcance precisão com pressão de fixação mínima

- Quais são as vantagens técnicas dos mancais deslizantes de PTFE? Alcance Movimento Estrutural Livre de Manutenção e de Longa Duração