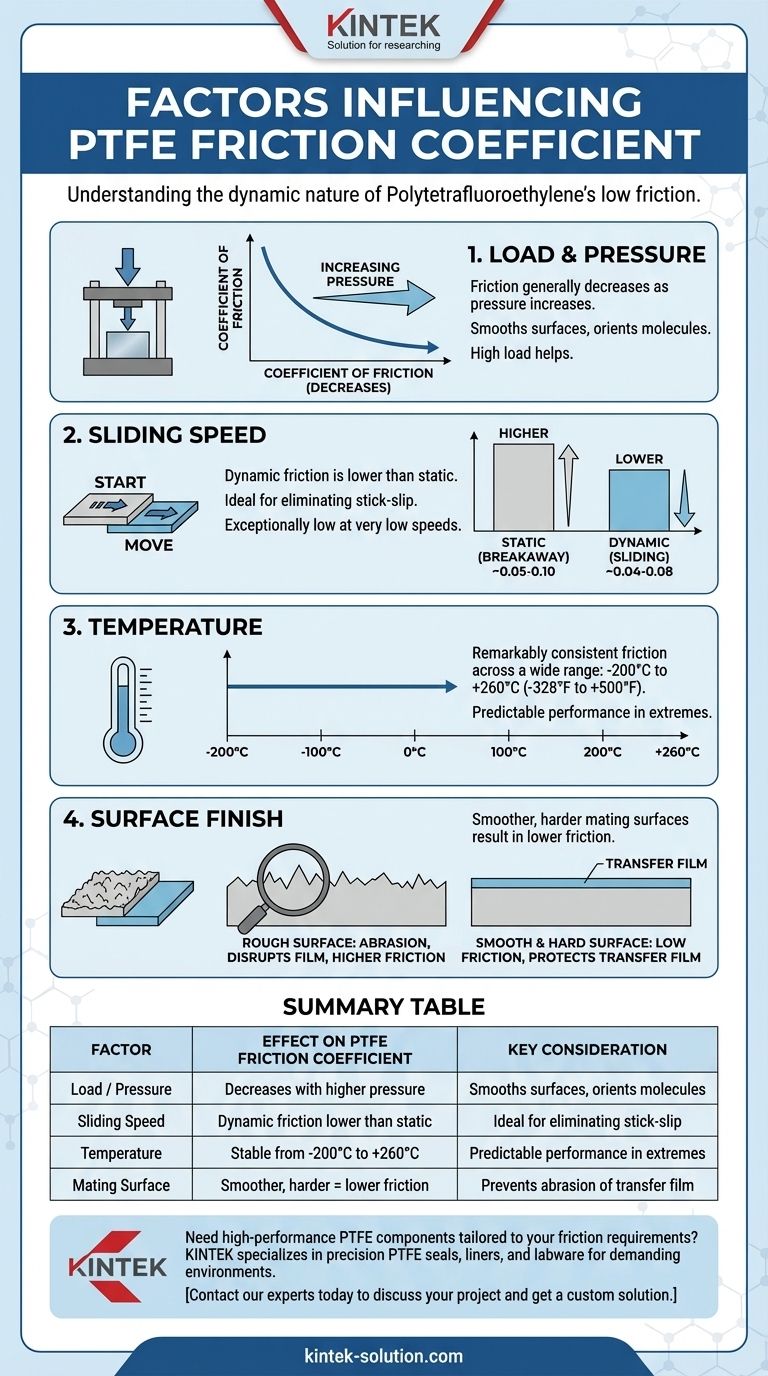

Em resumo, o coeficiente de atrito no Politetrafluoretileno (PTFE) não é um valor fixo. É influenciado principalmente pela pressão aplicada (carga), velocidade de deslizamento, temperatura e pela rugosidade da superfície de contato. Geralmente, pressões mais altas e velocidades mais baixas resultam em um coeficiente de atrito menor.

Embora seja frequentemente citado com um único valor de atrito, o desempenho real do PTFE é dinâmico. Entender como seu coeficiente de atrito muda com condições operacionais específicas é a chave para projetar sistemas confiáveis e de baixo atrito.

A Origem da "Escorregadia" do PTFE

Antes de examinar as variáveis, é crucial entender por que o PTFE tem um atrito tão baixo. Suas propriedades únicas derivam de sua estrutura molecular.

Uma Molécula Projetada para Baixo Atrito

Os átomos de flúor na molécula de PTFE formam uma bainha apertada e uniforme ao redor da espinha dorsal de carbono. Essa bainha é muito estável e possui uma atração intermolecular extremamente fraca, conhecida como forças de van der Waals.

Por causa disso, outras superfícies não têm quase nada a que se "agarrar", resultando em um dos coeficientes de atrito mais baixos de qualquer sólido conhecido. É a única superfície conhecida na qual um geco não consegue se prender.

Fatores Chave que Influenciam o Atrito do PTFE

O coeficiente de atrito comumente citado para o PTFE — muitas vezes entre 0,05 e 0,10 — é apenas um valor de referência. Em qualquer aplicação do mundo real, esse valor mudará com base nos seguintes fatores.

O Efeito da Carga e Pressão

Ao contrário de muitos materiais, o coeficiente de atrito do PTFE geralmente diminui à medida que a pressão aumenta. A aplicação de uma carga maior ajuda a alisar as superfícies e a orientar as moléculas de PTFE para um deslizamento mais fácil.

Esse efeito continua até um certo limite de pressão, após o qual o material pode começar a deformar ou fluir (creep).

O Impacto da Velocidade de Deslizamento

A velocidade afeta significativamente o atrito, especialmente ao diferenciar entre o início e o movimento.

O PTFE tem um atrito dinâmico (deslizante) menor do que o atrito estático (de partida). Seu coeficiente de atrito estático geralmente está na faixa de 0,05 a 0,10, enquanto seu coeficiente dinâmico pode ser tão baixo quanto 0,04 a 0,08.

Em velocidades muito baixas (abaixo de 10 pés/min), o atrito é excepcionalmente baixo. À medida que a velocidade aumenta, o coeficiente pode subir ligeiramente antes de se estabilizar.

A Influência da Temperatura

Um dos maiores pontos fortes do PTFE é sua estabilidade térmica. Seu coeficiente de atrito permanece notavelmente consistente em uma faixa de temperatura operacional muito ampla, tipicamente de -200°C a +260°C (-328°F a +500°F).

Isso o torna uma escolha previsível para aplicações que envolvem temperaturas extremas.

A Importância do Acabamento da Superfície

A natureza da superfície que desliza contra o PTFE é fundamental. Superfícies de contato mais lisas e duras resultam em um coeficiente de atrito menor.

Uma superfície mais áspera pode causar abrasão e perturbar a fina película de PTFE que se transfere para a superfície de contato, aumentando o atrito e o desgaste.

Entendendo as Implicações Práticas

Simplesmente conhecer os fatores não é suficiente; você deve entender como eles interagem e o que significam para o seu projeto.

A Autolubrificação é um Filme de Transferência

A propriedade de "autolubrificação" do PTFE funciona transferindo uma camada ultrafina de seu próprio material para a superfície de contato. É esse deslizamento PTFE-sobre-PTFE que cria a interface de baixo atrito.

Se essa película for raspada por uma superfície abrasiva ou contato de alta velocidade, o atrito pode aumentar. Em alguns ambientes abrasivos, um lubrificante externo pode ajudar a proteger essa película.

Ajustes de Projeto para Baixo Atrito

O atrito excepcionalmente baixo do PTFE é uma característica que muitas vezes requer considerações de projeto específicas.

Por exemplo, em juntas aparafusadas que usam fixadores revestidos de PTFE, a relação padrão torque-para-tensão não é mais válida. Para obter a força de aperto necessária, as especificações de torque de aperto devem ser significativamente ajustadas para baixo para evitar aperto excessivo e potencial falha do parafuso.

Fazendo a Escolha Certa para o Seu Objetivo

Use estes princípios para guiar suas decisões de projeto ao trabalhar com PTFE.

- Se seu foco principal for um rolamento de baixo atrito: Use um eixo liso e duro e aplique carga suficiente para aproveitar a relação pressão-atrito.

- Se seu foco principal for eliminar o "stick-slip" (agarramento e deslizamento): Reconheça que o atrito estático do PTFE é ligeiramente maior que seu atrito dinâmico, mas a diferença é pequena, tornando-o excelente para partidas suaves.

- Se seu foco principal for fixação previsível: Você deve calcular ou testar novos valores de torque para quaisquer componentes revestidos de PTFE para garantir a pré-carga correta.

Ao ir além de um único valor de livro didático, você pode projetar soluções que aproveitem totalmente as notáveis propriedades de baixo atrito do PTFE.

Tabela Resumo:

| Fator | Efeito no Coeficiente de Atrito do PTFE | Consideração Chave |

|---|---|---|

| Carga / Pressão | Diminui com maior pressão | Alisa superfícies, orienta moléculas |

| Velocidade de Deslizamento | Atrito dinâmico menor que o estático | Ideal para eliminar o "stick-slip" |

| Temperatura | Estável de -200°C a +260°C | Desempenho previsível em extremos |

| Superfície de Contato | Mais lisa, mais dura = menor atrito | Previne a abrasão da película de transferência |

Precisa de componentes de PTFE de alto desempenho adaptados às suas necessidades específicas de atrito?

Na KINTEK, somos especializados na fabricação de vedações, revestimentos e utensílios de laboratório de PTFE de precisão para os setores de semicondutores, médico, laboratorial e industrial. Nossa experiência em fabricação personalizada — de protótipos a pedidos de alto volume — garante que seus componentes sejam otimizados para carga, velocidade e temperatura, proporcionando um desempenho confiável e de baixo atrito mesmo nos ambientes mais exigentes.

Contate nossos especialistas hoje para discutir seu projeto e obter uma solução personalizada que maximize o potencial do PTFE.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

As pessoas também perguntam

- Quais práticas garantem a estabilidade dimensional em peças de PTFE? Alcance Precisão e Confiabilidade a Longo Prazo

- Quais opções não padronizadas estão disponíveis para mancais deslizantes de PTFE? Personalize para Temperatura, Carga e Movimento

- Que tipos de produtos acabados são feitos de PTFE? Vedações, Mancais, Material de Laboratório e Mais

- Quais capacidades de fabricação estão associadas às peças de PTFE? Desbloqueie a Precisão com Usinagem Especializada

- Quais processos de fabricação são usados para componentes de PTFE? Um guia sobre moldagem, extrusão e usinagem CNC