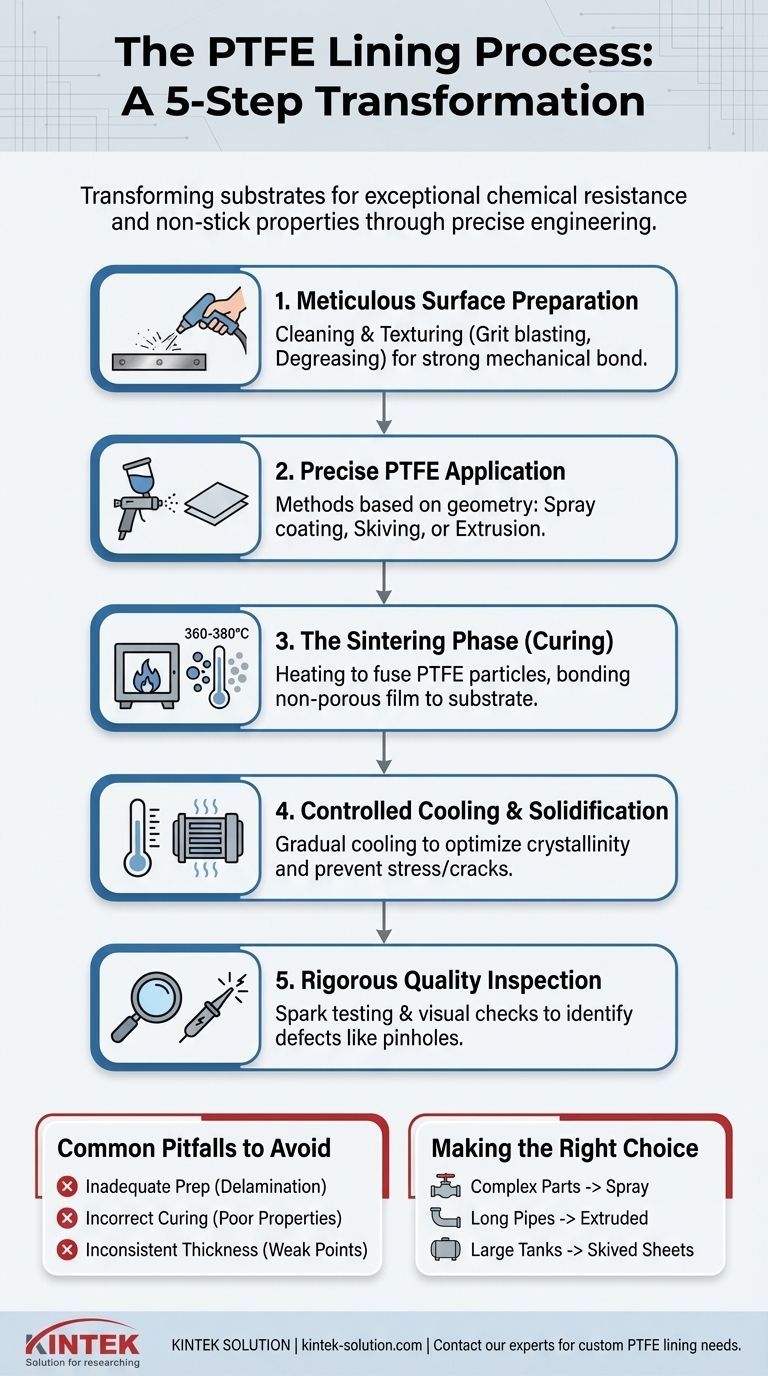

Em resumo, o processo de revestimento de politetrafluoretileno (PTFE) envolve cinco estágios críticos: preparação da superfície do substrato, aplicação do material de PTFE, aquecimento do componente para curar e ligar o polímero, resfriamento e solidificação, e realização de uma inspeção final de qualidade. Esta sequência é projetada para transformar um componente metálico ou compósito padrão em um com excepcional resistência química e propriedades antiaderentes.

O sucesso de um revestimento de PTFE não se trata apenas de aplicar uma camada; é um processo de engenharia controlado onde a preparação meticulosa da superfície e a cura térmica precisa são primordiais para alcançar uma ligação permanente e sem defeitos entre o polímero e o substrato.

Desvendando o Processo Central de Revestimento

Cada etapa no processo de revestimento de PTFE serve a uma função distinta e vital. Pular ou executar mal qualquer estágio comprometerá a integridade e o desempenho do produto final.

Etapa 1: Preparação Meticulosa da Superfície

Antes que qualquer PTFE seja aplicado, a superfície alvo, ou substrato, deve estar impecavelmente limpa e texturizada adequadamente. Esta é a base para uma forte ligação mecânica.

Os métodos comuns de preparação incluem jateamento abrasivo para criar um perfil de superfície áspero para o PTFE se ancorar, seguido de desengraxe ou limpeza química para remover quaisquer óleos, ferrugem ou contaminantes que impediriam a adesão.

Etapa 2: Aplicação Precisa do PTFE

Com o substrato preparado, o PTFE é aplicado. O método utilizado depende muito da geometria da peça e da espessura necessária do revestimento.

As técnicas comuns incluem revestimento por spray, onde a dispersão líquida de PTFE é aplicada em múltiplas camadas finas, ou escarificação (skiving), onde uma folha de PTFE pré-fabricada é cortada e ajustada ao interior de um vaso. Para tubos, a extrusão é frequentemente usada para criar um revestimento contínuo que é inserido no tubo.

Etapa 3: A Fase de Sinterização - Criando a Ligação

Esta é a fase térmica mais crítica. O componente revestido é aquecido em um forno cuidadosamente controlado a uma temperatura acima do ponto de fusão do PTFE (tipicamente em torno de 360-380°C ou 680-716°F).

Este processo, conhecido como sinterização ou cura, faz com que as partículas individuais de PTFE se fundam em um filme único e não poroso. Simultaneamente, ele força o polímero derretido no perfil texturizado do substrato preparado, travando-o no lugar à medida que esfria.

Etapa 4: Resfriamento Controlado e Solidificação

Após a sinterização, o componente deve ser resfriado de maneira controlada. A taxa de resfriamento influencia a cristalinidade do PTFE, o que, por sua vez, afeta suas propriedades físicas, como dureza e permeabilidade.

Um resfriamento inadequado pode introduzir estresse no revestimento, potencialmente levando a rachaduras ou a uma ligação mais fraca com o substrato ao longo do tempo.

Etapa 5: Inspeção de Qualidade Rigorosa

Finalmente, cada componente revestido passa por uma inspeção minuciosa. Este é um processo não destrutivo projetado para identificar quaisquer imperfeições que possam levar a falhas no campo.

O teste mais comum é o teste de faísca (spark test), onde uma sonda de alta voltagem é passada sobre toda a superfície revestida. Quaisquer furos microscópicos, rachaduras ou áreas de espessura insuficiente permitirão que uma faísca salte para o substrato metálico, identificando imediatamente um defeito. A inspeção visual de bolhas e uniformidade também é realizada.

Armadilhas Comuns a Evitar

Compreender as potenciais falhas destaca a importância de um processo bem controlado. A qualidade do produto final depende inteiramente da execução de cada etapa.

Preparação de Superfície Inadequada

Esta é a causa mais comum de falha no revestimento. Qualquer graxa residual, umidade ou oxidação no substrato impedirá que o PTFE forme uma ligação forte, levando a bolhas e eventual delaminação.

Parâmetros de Cura Incorretos

A cura insuficiente do PTFE resulta em um revestimento poroso com propriedades mecânicas ruins que não terão o desempenho esperado. A cura excessiva pode degradar o polímero, tornando-o quebradiço e comprometendo sua resistência química.

Inconsistências na Espessura do Revestimento

Um revestimento irregular, particularmente um com pontos finos, cria pontos fracos propensos a ataques químicos e falhas mecânicas. É por isso que as aplicações de spray multicamadas e o teste de faísca final são tão cruciais para o controle de qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

O método específico e os parâmetros do processo de revestimento de PTFE são escolhidos com base na aplicação pretendida e na geometria do componente.

- Se o seu foco principal for revestir equipamentos complexos como válvulas ou carcaças de bombas: Um processo de spray multicamadas é necessário para garantir uma cobertura completa e uniforme.

- Se o seu foco principal for proteger seções longas e retas de tubos: Um revestimento extrudado ou moldado isostaticamente oferece o desempenho mais contínuo e confiável.

- Se o seu foco principal for revestir tanques ou vasos grandes e simples: A aplicação de folhas de PTFE escarificadas pode ser uma solução eficaz e econômica.

Em última análise, um processo de revestimento de PTFE devidamente executado cria um material compósito robusto que aproveita a força do substrato e as propriedades protetoras exclusivas do polímero.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Preparação da Superfície | Jateamento abrasivo e desengraxe | Cria uma superfície limpa e texturizada para uma forte ligação mecânica. |

| 2. Aplicação do PTFE | Revestimento por spray, escarificação ou extrusão | Aplica o polímero uniformemente com base na geometria do componente. |

| 3. Sinterização | Aquecimento a 360-380°C (680-716°F) | Fundir as partículas de PTFE e ligar o revestimento ao substrato. |

| 4. Resfriamento Controlado | Redução gradual da temperatura | Solidifica o PTFE para alcançar propriedades físicas ótimas. |

| 5. Inspeção de Qualidade | Teste de faísca e verificação visual | Identifica defeitos como furos microscópicos ou rachaduras para garantir a confiabilidade. |

Precisa de um componente de PTFE perfeitamente revestido para sua aplicação crítica?

Na KINTEK, somos especializados na fabricação de componentes de PTFE de alto desempenho — incluindo revestimentos personalizados, vedações e utensílios de laboratório — para os setores de semicondutores, médico, laboratorial e industrial. Nosso processo de produção de precisão, de protótipos a pedidos de alto volume, garante uma ligação permanente e sem defeitos que oferece resistência química excepcional e propriedades antiaderentes.

Permita-nos fornecer a solução durável que seu projeto exige. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de revestimento de PTFE personalizado!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Garrafas de PTFE personalizadas para diversas aplicações industriais

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

As pessoas também perguntam

- O que envolve o processo de usinagem de peças de PTFE? Dominando a Precisão para Materiais Macios e Sensíveis ao Calor

- Como os revestimentos de PTFE de Grau Médico se comportam em condições extremas? Garanta uma confiabilidade inigualável de -200°C a 260°C

- Como as vedações de lábio de PTFE contribuem para a eficiência em máquinas industriais? Aumente a Velocidade, Reduza Custos e Diminua o Tempo de Inatividade

- Por que o PTFE expandido é considerado superior para aplicações exigentes? Desbloqueie um Desempenho de Vedação Superior

- Como o baixo coeficiente de atrito do PTFE beneficia o desempenho do impulsor? Aumente a Eficiência e a Vida Útil

- Quais são as vantagens gerais de usar buchas de Teflon em ambientes industriais? Alcance Confiabilidade Livre de Manutenção

- Uma folha de Teflon pode ser usada para impressão por sublimação? Melhore a Qualidade da Impressão e Proteja o Equipamento

- Quais considerações são importantes para a usinagem CNC de PTFE? Domine a Usinagem de Precisão para Componentes de Alto Desempenho