Em resumo, o PTFE é difícil de processar devido às suas propriedades inerentes ao material. Os principais desafios são sua tendência a se deformar permanentemente sob pressão (um fenômeno conhecido como fluência ou escoamento a frio), sua falta de memória elástica e sua baixa resistência mecânica, fatores que exigem manuseio especializado e considerações de design.

O desafio central de trabalhar com PTFE é um paradoxo: a própria estrutura molecular que lhe confere resistência química excepcional e uma superfície de baixo atrito também o impede de se comportar como um plástico resiliente típico, tornando-o propenso à deformação.

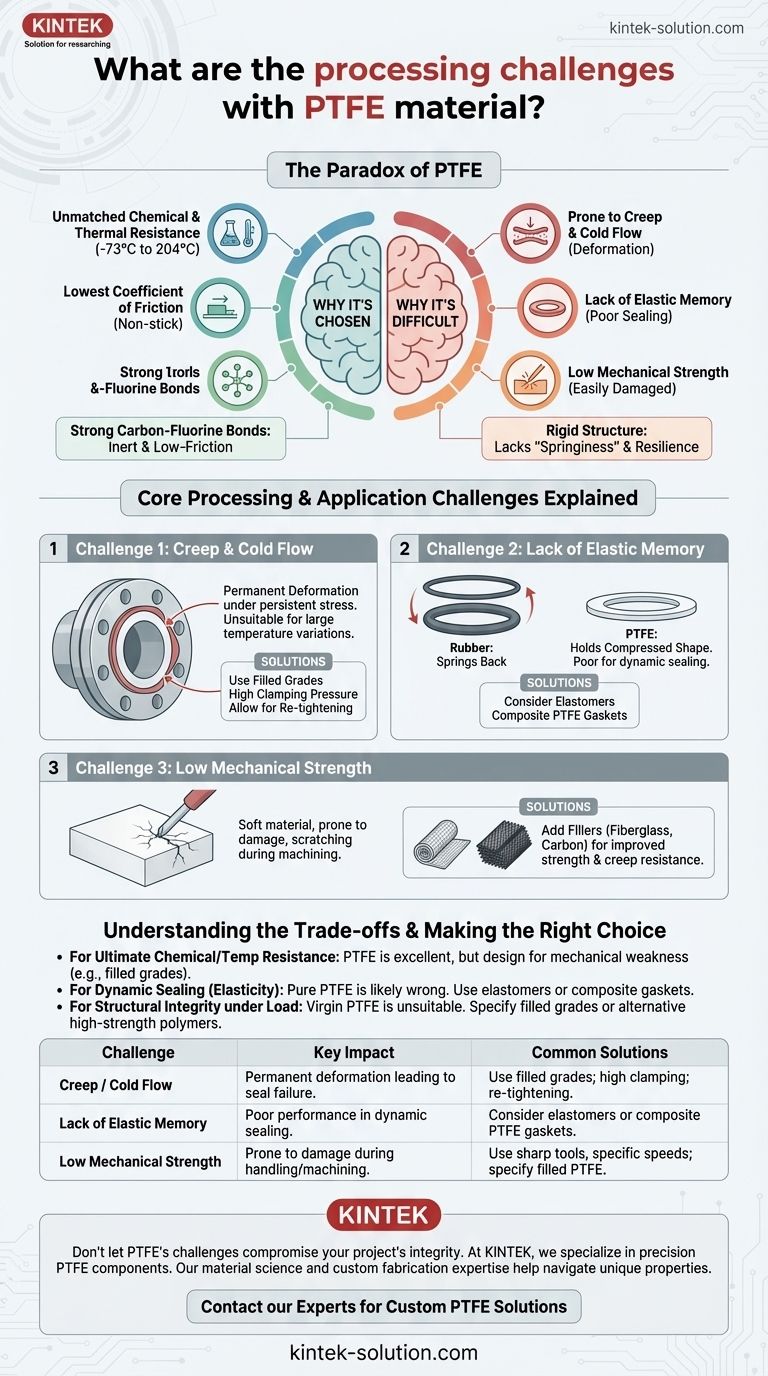

O Paradoxo do PTFE: Por Que um Material Ideal é Tão Difícil

Para entender os desafios de processamento, você deve primeiro apreciar por que os engenheiros escolhem o PTFE, apesar das dificuldades. Ele possui uma combinação de propriedades que são quase inigualáveis por outros polímeros.

Resistência Química e Térmica Incomparáveis

O PTFE é virtualmente inerte, resistindo ao ataque de quase todos os ácidos, álcalis e solventes. Ele também opera de forma confiável em uma vasta faixa de temperatura, tipicamente de -73°C a 204°C (-100°F a 450°F).

O Menor Coeficiente de Atrito

Conhecido por sua famosa superfície antiaderente, o PTFE tem um dos menores coeficientes de atrito de qualquer material sólido. Isso o torna ideal para mancais, componentes de válvulas e revestimentos de baixo atrito.

A Raiz Molecular do Problema

Esses benefícios decorrem das fortes ligações carbono-flúor em sua estrutura molecular. No entanto, essa mesma estrutura resulta em um material rígido e que carece da "elasticidade" ou resiliência comum em outros plásticos.

Desafios Principais de Processamento e Aplicação Explicados

As propriedades únicas do PTFE levam diretamente a três desafios significativos que afetam todas as etapas, desde a fabricação até a aplicação final.

Desafio 1: Fluência e Escoamento a Frio

Fluência, ou escoamento a frio, é a tendência de um material sólido se mover lentamente ou se deformar permanentemente sob a influência de estresse mecânico persistente. O PTFE é altamente suscetível a isso.

Sob pressão de uma braçadeira, parafuso ou flange, um componente de PTFE se deformará lentamente e não retornará à sua forma original. Isso o torna inadequado para aplicações com grandes variações de temperatura, pois a expansão e contração térmica podem exacerbar o fluxo.

Desafio 2: Falta de Memória Elástica

Relacionada ao escoamento a frio está a má elasticidade do PTFE. Ao contrário de um anel de vedação de borracha que pode ser comprimido e voltará, uma gaxeta de PTFE que é deformada manterá sua nova forma comprimida.

Essa falta de "memória" o torna uma má escolha para aplicações de vedação dinâmicas onde a vedação deve se adaptar a pressões ou movimentos em mudança.

Desafio 3: Baixa Resistência Mecânica

O PTFE virgem é um material relativamente macio. Isso o torna propenso a danos, arranhões ou marcas durante a usinagem e o manuseio.

Para neutralizar essa fraqueza, frequentemente são adicionados cargas como fibra de vidro, carbono ou grafite. Essas cargas melhoram drasticamente a resistência do material e a resistência à fluência, embora possam alterar ligeiramente suas outras propriedades.

Entendendo as Compensações

A escolha do PTFE exige uma visão clara de suas limitações. Ignorá-las leva à falha do componente.

Design de Vedação e Gaxetas

Devido ao escoamento a frio, as gaxetas de PTFE podem afrouxar com o tempo, levando a vazamentos. Elas exigem designs de flange específicos e fixação de alta pressão para manter uma vedação confiável, e mesmo assim, reaperto periódico pode ser necessário.

Usinagem e Fabricação

A maciez do PTFE significa que as práticas de usinagem padrão podem falhar. Ferramentas afiadas, velocidades de corte específicas e manuseio cuidadoso são necessários para alcançar tolerâncias apertadas sem danificar a peça final.

Fixação e Montagem

Ao usar arruelas ou isoladores de PTFE, a tendência do material de fluir pode fazer com que as juntas aparafusadas percam sua pré-carga com o tempo. Isso requer especificações de torque cuidadosas e a compreensão de que a junta pode não permanecer tão apertada quanto uma montada com componentes metálicos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser baseada em uma compreensão clara da demanda primária da aplicação.

- Se seu foco principal é inércia química máxima ou resistência à temperatura: O PTFE é uma excelente escolha, mas você deve projetar a montagem para acomodar suas fraquezas mecânicas, potencialmente usando graus preenchidos ou mecanismos de fixação especializados.

- Se seu foco principal é uma vedação dinâmica que requer elasticidade: O PTFE puro provavelmente é o material errado. Você deve considerar elastômeros ou gaxetas de PTFE compósitas especialmente projetadas.

- Se seu foco principal é integridade estrutural sob carga mecânica: O PTFE virgem é inadequado. Você deve especificar um grau preenchido de PTFE ou selecionar um polímero de engenharia de alta resistência diferente.

Em última análise, usar o PTFE com sucesso é alavancar suas incríveis propriedades de resistência enquanto se projeta ativamente em torno de suas fraquezas mecânicas inerentes.

Tabela de Resumo:

| Desafio | Impacto Principal | Soluções Comuns |

|---|---|---|

| Fluência / Escoamento a Frio | Deformação permanente sob carga, levando à falha da vedação. | Use graus preenchidos; projete para alta pressão de fixação; permita reaperto. |

| Falta de Memória Elástica | Baixo desempenho em aplicações de vedação dinâmicas. | Considere elastômeros ou gaxetas de PTFE compósitas para vedações dinâmicas. |

| Baixa Resistência Mecânica | Propenso a danos durante a usinagem e manuseio. | Use ferramentas afiadas, velocidades específicas; especifique graus de PTFE preenchidos (vidro, carbono). |

Não deixe que os desafios do PTFE comprometam a integridade do seu projeto.

Na KINTEK, somos especializados na fabricação de componentes de PTFE de precisão — de vedações e revestimentos a utensílios de laboratório personalizados — para os setores de semicondutores, médico, laboratorial e industrial. Nossa experiência em ciência dos materiais e fabricação personalizada nos permite ajudá-lo a navegar pelas propriedades exclusivas do PTFE, quer você precise de protótipos ou pedidos de alto volume.

Contate nossos especialistas hoje para discutir como podemos fornecer uma solução de PTFE adaptada às suas necessidades específicas de aplicação e desempenho.

Guia Visual

Produtos relacionados

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Quais são as propriedades exclusivas do PTFE? Desbloqueie um Desempenho Inigualável em Aplicações Exigentes

- Por que o PTFE é adequado para aplicações criogênicas ou de alta temperatura? Estabilidade Térmica Inigualável de -450°F a 500°F

- Qual é a faixa de temperatura de trabalho do PTFE? Domine Aplicações de Calor Extremo e Criogênicas

- Quais são os principais benefícios do PTFE na fabricação personalizada? Desbloqueie o Desempenho em Condições Extremas

- Quais são as características básicas do PTFE? Desbloqueando Desempenho Extremo em Fricção, Temperatura e Resistência Química