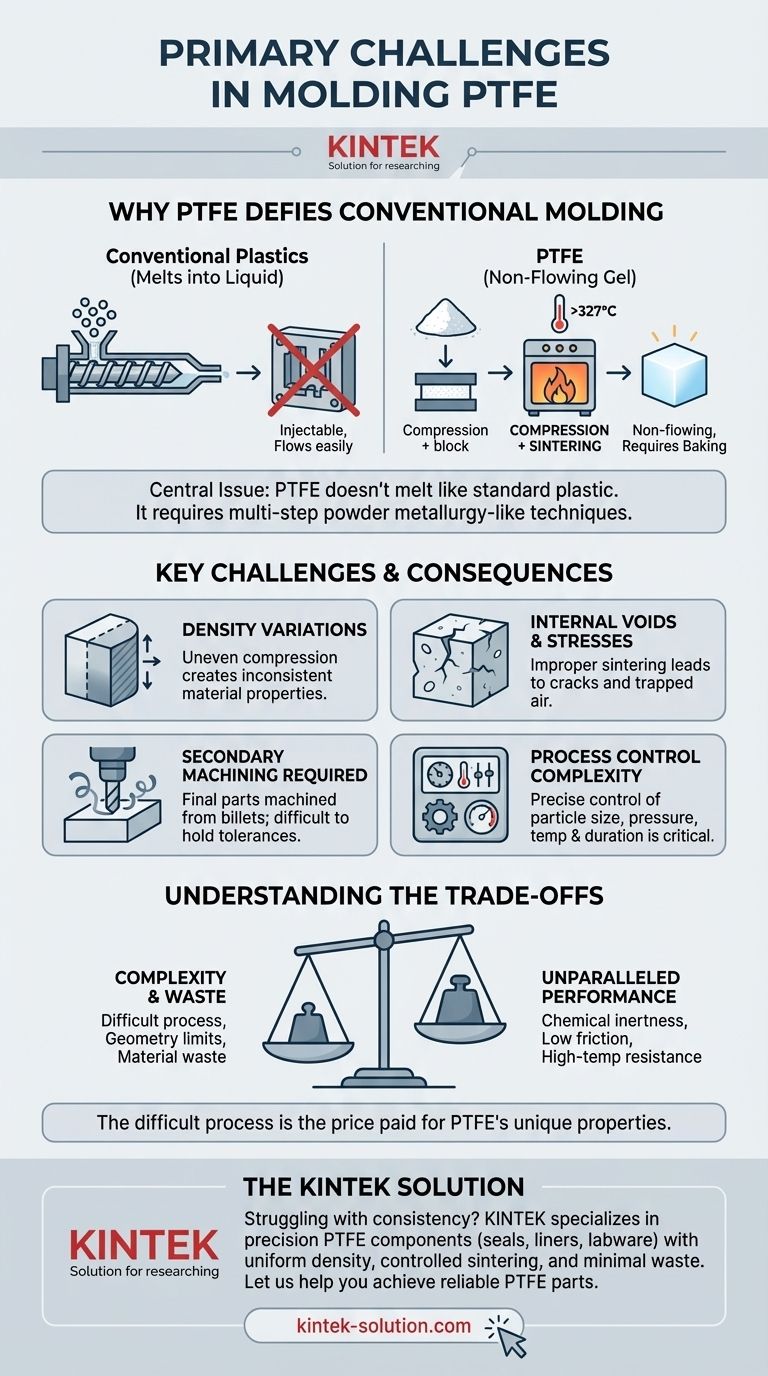

Os principais desafios na moldagem de Politetrafluoretileno (PTFE) decorrem de duas propriedades centrais do material: sua viscosidade de fusão extremamente alta e a necessidade de um processo de sinterização pós-moldagem. Ao contrário dos termoplásticos convencionais que derretem em um líquido e podem ser injetados em um molde, o PTFE se transforma em um gel não fluente, tornando-o incompatível com a moldagem por injeção e extrusão padrão. Isso exige técnicas especializadas e de múltiplas etapas, mais parecidas com a metalurgia do pó do que com o processamento de plásticos.

A questão central é que o PTFE não pode ser verdadeiramente fundido e moldado no sentido tradicional. Em vez disso, sua forma em pó deve ser comprimida em uma forma e depois assada em um forno de alta temperatura — um processo chamado sinterização — para fundir as partículas, o que introduz desafios significativos para alcançar consistência e precisão.

Por que o PTFE Desafia a Moldagem Convencional de Plásticos

Para entender as dificuldades de fabricação, você deve primeiro entender por que o PTFE se comporta de maneira tão diferente de plásticos comuns como o polietileno ou o nylon. Sua estrutura molecular única é a causa raiz tanto de suas propriedades desejáveis quanto de seus desafios de processamento.

O Problema da Viscosidade de Fusão Extrema

Quando aquecido acima de seu ponto de fusão de aproximadamente 327°C, o PTFE não se torna um líquido de baixa viscosidade e de fluxo livre. Em vez disso, ele se transforma em um gel translúcido e altamente viscoso.

Este gel é tão espesso que não pode ser forçado através dos portões e canais estreitos de um molde de injeção padrão. A pressão necessária seria astronomicamente alta, e o material simplesmente não preencheria a cavidade corretamente.

A Necessidade de Sinterização

Como o processamento por fusão não é uma opção, o PTFE é manuseado usando um ciclo de compressão e sinterização de múltiplas etapas.

Primeiro, o pó de PTFE granular é comprimido sob alta pressão (geralmente à temperatura ambiente) em uma pré-forma desejada, como uma haste, tubo ou chapa. Este bloco sólido é frequentemente chamado de "tarugo" (billet).

Em segundo lugar, esta pré-forma frágil é cuidadosamente aquecida em um forno com controle preciso a temperaturas acima do seu ponto de fusão. É mantida nessa temperatura por um período definido para permitir que as partículas individuais do polímero se fundam, ou sinterizem, em uma massa sólida e coesa. Esta etapa é o que confere ao produto final sua resistência mecânica.

O Impacto no Controle do Processo

Este processo de múltiplas etapas é inerentemente mais complexo de controlar do que um ciclo de moldagem por injeção de tiro único.

As propriedades finais de uma peça de PTFE dependem fortemente de variáveis como o tamanho inicial das partículas do pó, a pressão de compressão utilizada e a temperatura e duração precisas do ciclo de sinterização. Qualquer desvio pode alterar significativamente as características do produto final.

Desafios Comuns de Qualidade e Consistência

O processo de fabricação exclusivo do PTFE leva diretamente a várias questões de controle de qualidade bem conhecidas que engenheiros e designers devem antecipar.

Alcançando Densidade Uniforme

É muito difícil aplicar a pressão de compressão de forma perfeitamente uniforme em todo um tarugo grande de PTFE. O pó mais próximo das superfícies da prensa é compactado mais do que o material no centro.

Isso resulta em variações de densidade em toda a pré-forma. Uma peça usinada a partir da parte externa de um tarugo pode ter propriedades mecânicas ligeiramente diferentes de uma peça usinada a partir do núcleo, o que pode ser uma questão crítica para aplicações de alto desempenho.

Gerenciamento de Vazios e Tensões Internas

O processo de sinterização, se não for gerenciado perfeitamente, pode criar problemas. Se a pré-forma for aquecida muito rapidamente ou resfriada inadequadamente, tensões térmicas podem se acumular, levando a rachaduras internas.

Além disso, o ar aprisionado da fase de compressão pode criar vazios microscópicos dentro do material, comprometendo sua integridade estrutural e criando potenciais pontos de falha.

O Desafio Secundário: Usinabilidade

Como é frequentemente moldado em formas grandes e simples (tarugos), a peça final intrincada é tipicamente criada por usinagem CNC secundária.

No entanto, a maciez do PTFE e a tendência à expansão térmica tornam difícil usiná-lo com precisão. O uso de ferramentas cegas ou velocidades de corte incorretas pode levar à formação de rebarbas, acabamentos superficiais ruins e falha em manter tolerâncias apertadas.

Compreendendo as Compensações (Trade-offs)

O processamento complexo do PTFE é uma compensação direta por suas características de desempenho excepcionais. Entender esses compromissos é fundamental para usar o material de forma eficaz.

Complexidade vs. Desempenho

O processo de fabricação difícil e de múltiplas etapas é o preço pago pela inércia química incomparável do PTFE, seu coeficiente de atrito extremamente baixo e sua resistência a altas temperaturas. Nenhum outro processo pode produzir uma peça com essas propriedades.

Limitações na Geometria da Peça

A moldagem por compressão e a sinterização são mais adequadas para criar formas simples e robustas com paredes espessas. Este processo não é econômico nem prático para produzir as peças pequenas, altamente complexas ou de paredes finas que são facilmente feitas com a moldagem por injeção.

Desperdício de Material e Custo

Quando uma peça final é usinada a partir de um tarugo maior, uma quantidade significativa do caro material de PTFE é cortada como desperdício. Isso contrasta fortemente com processos de forma quase líquida (near-net-shape) como a moldagem por injeção, onde o desperdício de material é mínimo. Este fator contribui significativamente para o custo final de um componente de PTFE.

Fazendo a Escolha Certa para o Seu Objetivo

Para fabricar com sucesso uma peça de PTFE, você deve alinhar o processo com a intenção do projeto. Diferentes objetivos finais exigem considerações diferentes.

- Se o seu foco principal são formas simples e robustas (por exemplo, vedações, anéis, chapas): A moldagem por compressão padrão seguida por um ciclo de sinterização bem controlado é o método mais eficaz e estabelecido.

- Se o seu foco principal são geometrias complexas com alta precisão: Você deve projetar para um processo de dois estágios. Primeiro, molde uma pré-forma de forma quase líquida e, segundo, utilize usinagem CNC de precisão com ferramentas afiadas como etapa final de acabamento.

- Se o seu foco principal é a produção em alto volume de peças pequenas e intrincadas: Você deve investigar fluoropolímeros processáveis por fusão, como FEP ou PFA. Essas alternativas podem oferecer um perfil de desempenho suficiente enquanto são compatíveis com a moldagem por injeção convencional.

Em última análise, trabalhar com sucesso com PTFE exige abraçar sua natureza única em vez de lutar contra ela.

Tabela de Resumo:

| Desafio | Descrição | Impacto na Fabricação |

|---|---|---|

| Viscosidade de Fusão Extrema | O PTFE se torna um gel não fluente quando aquecido, não um líquido | Não é possível usar moldagem por injeção padrão; requer técnicas de compressão especializadas |

| Processo de Sinterização | Requer cozimento em alta temperatura para fundir as partículas | Controle de temperatura complexo necessário; risco de tensões internas e rachaduras |

| Variações de Densidade | Compressão desigual cria propriedades de material inconsistentes | Afeta o desempenho mecânico e a confiabilidade da peça |

| Usinagem Secundária | Material macio requer acabamento CNC de precisão | Difícil manter tolerâncias apertadas; potencial para rebarbas e desperdício |

Com dificuldades na consistência da moldagem de PTFE? A KINTEK é especializada em superar exatamente esses desafios. Fabricamos componentes de PTFE de precisão (vedações, revestimentos, artigos de laboratório, etc.) para aplicações em semicondutores, médicas, laboratoriais e industriais. Nossa experiência em fabricação personalizada — de protótipos a pedidos de alto volume — garante densidade uniforme, sinterização controlada e desperdício mínimo. Deixe-nos ajudá-lo a obter peças de PTFE confiáveis com resistência química superior e desempenho. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

As pessoas também perguntam

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente

- Quais são as principais vantagens do PTFE? Desempenho incomparável para ambientes extremos

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido

- Por que a barra de PTFE é adequada para aplicações automotivas? Aumente o Desempenho e a Durabilidade do Veículo