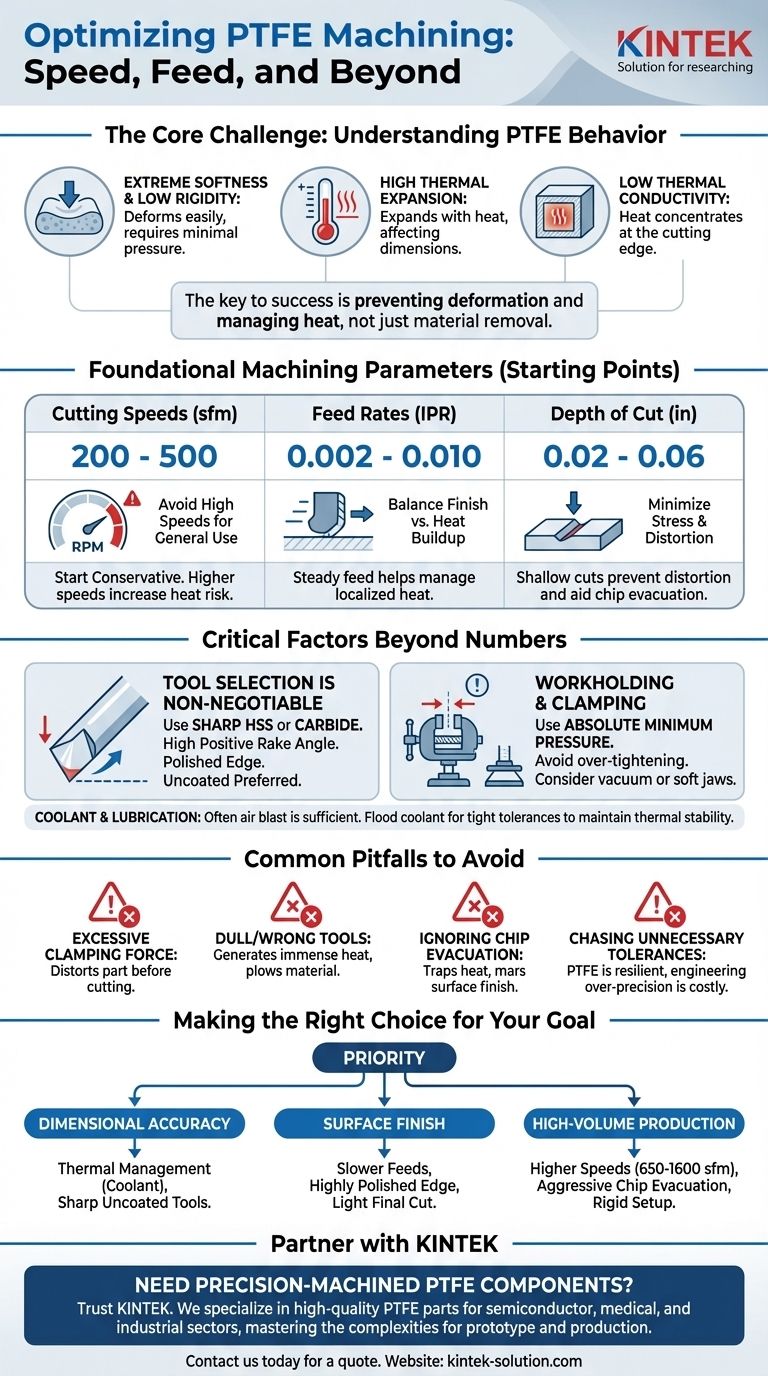

Para usinar Politetrafluoretileno (PTFE), os parâmetros ideais são uma velocidade de corte entre 200 a 500 pés por minuto (sfm) e uma taxa de avanço de 0.002 a 0.010 polegadas por revolução (IPR). No entanto, esses números são apenas um ponto de partida. A usinagem bem-sucedida do PTFE depende menos das velocidades e avanços específicos e mais do gerenciamento das propriedades exclusivas do material, como sua maciez, baixa condutividade térmica e alta expansão térmica.

O desafio central na usinagem de PTFE não é a remoção de material, mas sim a prevenção da deformação e o gerenciamento do calor. O sucesso depende do uso de ferramentas excepcionalmente afiadas com altos ângulos de cunha e da aplicação de pressão mínima de corte e fixação para manter a estabilidade dimensional.

O Desafio Central: Entendendo o Comportamento do PTFE

O PTFE, comumente conhecido como Teflon, é diferente dos metais ou mesmo de outros plásticos. Suas propriedades exigem uma abordagem específica para a usinagem.

Maciez Extrema e Baixa Rigidez

O PTFE é um material incrivelmente macio que se deforma facilmente sob pressão. Qualquer força excessiva da fixação ou do corte fará com que a peça de trabalho se distorça, impossibilitando a manutenção de tolerâncias apertadas.

Essa maciez também significa que o material oferece pouca resistência, o que pode levar a vibração ou "canto" se a configuração não for rígida e as ferramentas de corte não estiverem afiadas.

Alta Expansão Térmica

O PTFE tem um dos maiores coeficientes de expansão térmica entre os polímeros. Mesmo um pequeno aumento de temperatura devido ao atrito de corte fará com que o material se expanda significativamente, alterando as dimensões.

Assim que a peça esfria, ela se contrai, resultando em uma peça final menor e fora de tolerância.

Baixa Condutividade Térmica

Ao contrário dos metais que dissipam o calor por toda a peça, o PTFE é um isolante. O calor gerado na aresta de corte permanece concentrado ali.

Esse calor localizado pode fazer com que o material amoleça, fique pegajoso e se acumule na aresta da ferramenta, levando a um acabamento superficial ruim e a mais problemas de corte.

Parâmetros Fundamentais de Usinagem

Embora a técnica seja fundamental, ter uma base sólida para as configurações da sua máquina é o primeiro passo essencial. Sempre comece conservadoramente e ajuste com base nos resultados.

Velocidades de Corte: Um Ato de Equilíbrio

Uma faixa inicial segura e eficaz para a velocidade de corte é 200 a 500 sfm (aproximadamente 60 a 150 m/min).

Algumas fontes sugerem que velocidades muito mais altas são possíveis (até 1600 sfm / 500 m/min). Embora o baixo atrito do PTFE possa acomodar isso, aumenta drasticamente o risco de problemas relacionados ao calor e requer uma excelente evacuação de cavacos.

Taxas de Avanço: Controlando Calor e Acabamento

Uma taxa de avanço de 0.002 a 0.010 IPR (aproximadamente 0.05 a 0.25 mm/rev) é o ponto de partida recomendado.

Há uma troca crítica aqui. Avanços mais lentos podem melhorar o acabamento superficial, mas também aumentam o tempo que a ferramenta gasta gerando atrito em uma área. Uma taxa de avanço ligeiramente maior e constante pode ajudar a ferramenta a se mover antes que o calor localizado excessivo se acumule.

Profundidade de Corte: Minimizando o Estresse

Mantenha sua profundidade de corte rasa, geralmente na faixa de 0.02 a 0.06 polegadas (0.5 a 1.5 mm).

Cortes mais profundos exercem mais estresse no material flexível, aumentando a probabilidade de distorção e dificultando a evacuação adequada dos cavacos.

Fatores Críticos Além da Velocidade e Avanço

Sua escolha de ferramentas e sua configuração têm um impacto maior no resultado final do que os números exatos que você define na máquina.

A Seleção da Ferramenta é Inegociável

O fator mais importante é a ferramenta de corte. Use ferramentas de Aço Rápido (HSS) ou de metal duro com uma aresta de corte muito afiada e polida.

As ferramentas devem ter um alto ângulo de cunha positivo. Isso cria uma ação de cisalhamento que fatia o material de forma limpa, em vez de empurrá-lo ou rasgá-lo. Ferramentas sem revestimento são frequentemente preferidas, pois alguns revestimentos podem aumentar o atrito e o acúmulo de calor.

O Debate sobre Resfriamento e Lubrificação

O fluido de corte nem sempre é necessário e pode ser uma fonte de contaminação. Para muitas aplicações, um simples jato de ar comprimido é suficiente para limpar os cavacos da zona de corte de forma eficaz.

No entanto, para trabalhos que exigem tolerâncias muito apertadas, um fluido de corte em inundação pode ser inestimável para a estabilidade térmica. Ele remove o calor antes que a peça possa expandir, preservando a precisão dimensional.

Fixação da Peça e Pressão de Aperto

Use a pressão de fixação absolutamente mínima necessária para segurar a peça de trabalho com segurança. Apertar demais uma morsa é a causa mais comum de peças deformadas.

Para geometrias delicadas ou complexas, considere usar fixações a vácuo ou mordentes macios para distribuir a força de fixação e fornecer estabilidade sem esmagar o material.

Armadilhas Comuns a Evitar

Erros na usinagem de PTFE estão frequentemente relacionados ao tratá-lo como um material mais rígido.

Aplicar Força de Fixação Excessiva

Este é o erro número um. Isso distorcerá a peça antes mesmo de você fazer o primeiro corte, garantindo um resultado impreciso.

Usar Ferramentas Cegas ou Incorretamente Afiadas

Uma ferramenta que não está afiadíssima ou que não possui um alto ângulo de cunha positivo irá arar o material em vez de cortá-lo. Isso gera calor imenso, faz com que o material se acumule na ferramenta e resulta em um acabamento superficial terrível.

Ignorar a Evacuação de Cavacos

O PTFE produz cavacos longos e fibrosos que podem se enrolar na ferramenta e na peça de trabalho. Isso retém calor e pode prejudicar o acabamento superficial. Um jato de ar ou fluxo de fluido de corte adequado é essencial para limpar esses cavacos continuamente.

Buscar Tolerâncias Desnecessárias

O PTFE é um material resiliente. Após a usinagem, ele pode frequentemente se conformar às suas peças de acoplamento. A menos que a aplicação seja de criticidade muito alta, projetar para tolerâncias extremamente apertadas pode ser um esforço desnecessário e caro.

Fazendo a Escolha Certa para o Seu Objetivo

Ajuste sua abordagem com base no resultado mais crítico para sua peça específica.

- Se seu foco principal for a precisão dimensional: Priorize o gerenciamento térmico com um fluxo de fluido de corte consistente e use ferramentas afiadas e sem revestimento para minimizar o atrito.

- Se seu foco principal for o acabamento superficial: Use taxas de avanço mais lentas para um corte mais fino, certifique-se de que sua ferramenta tenha uma aresta altamente polida e faça uma profundidade de corte final leve.

- Se seu foco principal for a produção em alto volume: Explore velocidades de corte mais altas (650-1600 sfm), mas combine isso com evacuação agressiva de cavacos e uma configuração rígida para manter o controle.

Em última análise, dominar a usinagem de PTFE vem de respeitar as propriedades exclusivas do material e ajustar sua técnica de acordo.

Tabela Resumo:

| Parâmetro | Faixa de Partida Recomendada | Consideração Chave |

|---|---|---|

| Velocidade de Corte | 200 - 500 sfm (60-150 m/min) | Velocidades mais altas aumentam o risco de calor; equilibre com a evacuação de cavacos. |

| Taxa de Avanço | 0.002 - 0.010 IPR (0.05-0.25 mm/rev) | Um avanço constante ajuda a gerenciar o acúmulo de calor localizado. |

| Profundidade de Corte | 0.02 - 0.06 pol (0.5-1.5 mm) | Cortes rasos minimizam o estresse e evitam a distorção da peça. |

| Material da Ferramenta | HSS Afiado ou Metal Duro | Um alto ângulo de cunha positivo e aresta polida são inegociáveis. |

Precisa de Componentes de PTFE Usinados com Precisão?

Na KINTEK, nos especializamos na fabricação de componentes de PTFE de alta qualidade — desde vedações e revestimentos até utensílios de laboratório personalizados — para os setores de semicondutores, médico e industrial. Entendemos as técnicas precisas necessárias para usinar PTFE sem comprometer a estabilidade dimensional ou o acabamento superficial.

Deixe-nos lidar com a complexidade para você. Nossa experiência garante que suas peças sejam produzidas com os mais altos padrões, quer você precise de protótipos ou produção em alto volume.

Entre em contato conosco hoje para discutir seu projeto e obter um orçamento!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

As pessoas também perguntam

- Por que a barra de PTFE é adequada para aplicações automotivas? Aumente o Desempenho e a Durabilidade do Veículo

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis

- Quais são as principais vantagens do PTFE? Desempenho incomparável para ambientes extremos

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente