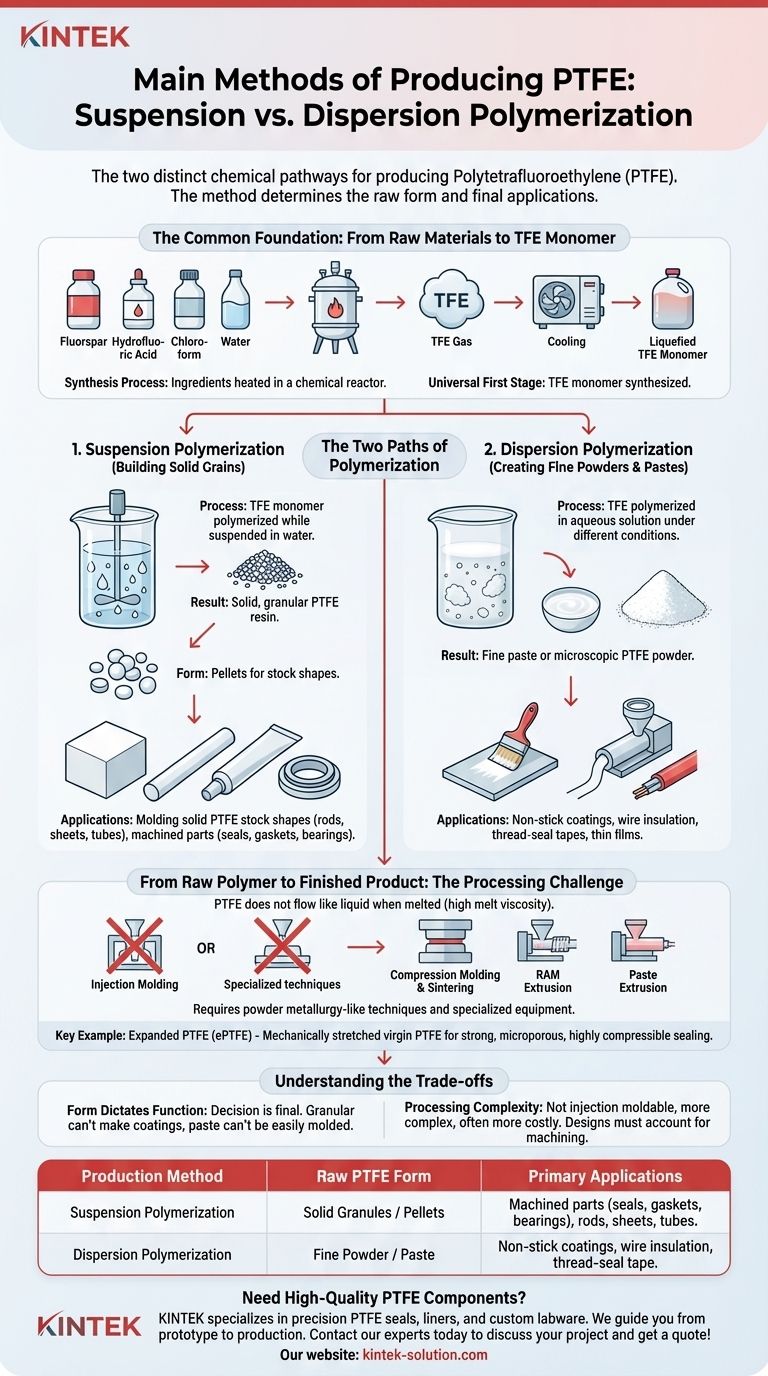

Os dois métodos principais para a produção de politetrafluoretileno (PTFE) são a polimerização em suspensão e a polimerização em dispersão. Esses dois caminhos químicos distintos não são intercambiáveis; o método escolhido inicialmente determina a forma física do PTFE bruto e, consequentemente, suas aplicações finais, desde peças sólidas usinadas até revestimentos finos antiaderentes.

A distinção central reside na forma do produto final. A polimerização em suspensão cria grãos sólidos destinados à moldagem de componentes físicos, enquanto a polimerização em dispersão produz uma pasta ou pó fino ideal para criar filmes finos e revestimentos.

A Fundação: De Matérias-Primas a Monômero

Antes que a polimerização possa ocorrer, o bloco de construção químico essencial — o gás tetrafluoretileno (TFE) — deve ser sintetizado. Esta é a primeira etapa universal, independentemente do tipo final de PTFE a ser produzido.

Os Ingredientes Brutos

O processo começa com produtos químicos industriais comuns: fluorita, ácido fluorídrico, clorofórmio e água.

O Processo de Síntese

Esses ingredientes são aquecidos dentro de um reator químico para produzir gás TFE. Este gás é então resfriado e liquefeito, criando o monômero puro que será ligado em longas cadeias poliméricas para formar o PTFE.

Os Dois Caminhos da Polimerização

Uma vez que o TFE puro está disponível, o processo de produção se divide em um dos dois métodos. A escolha feita aqui dita as propriedades do material e como ele pode ser processado.

Polimerização em Suspensão: Construindo Grãos Sólidos

Neste método, o monômero de TFE é polimerizado enquanto suspenso em água. Este processo resulta na formação de resina de PTFE sólida e granular.

Estes grãos podem ser processados posteriormente em pelotas maiores. Esta forma granular é especificamente projetada para fabricar formas brutas sólidas de PTFE, como hastes, chapas e tubos.

Polimerização em Dispersão: Criando Pós Finos e Pastas

Este método também polimeriza o TFE em uma solução aquosa, mas sob condições diferentes, resultando em uma dispersão leitosa, semelhante a uma pasta, de partículas microscópicas de PTFE.

Esta pasta pode ser usada diretamente para revestimentos ou pode ser seca para produzir um pó muito fino e macio. Esta forma é a base para revestimentos antiaderentes, isolamento de fios e fitas veda-rosca.

Do Polímero Bruto ao Produto Final

Uma característica crítica do PTFE é que ele não flui como um líquido quando derrete. Essa alta viscosidade de fusão significa que ele não pode ser processado usando técnicas convencionais como a moldagem por injeção.

O Desafio do Processamento do PTFE

Como ele não derrete de verdade, o PTFE bruto deve ser fabricado usando métodos mais próximos da metalurgia do pó. Isso requer conhecimento e equipamento especializados.

Técnicas Comuns de Fabricação

O PTFE granular da polimerização em suspensão é tipicamente moldado usando moldagem por compressão e sinterização (aquecimento sob pressão abaixo de seu ponto de fusão para fundir as partículas) ou extrusão RAM.

A pasta de PTFE da polimerização em dispersão é processada via extrusão de pasta. As formas resultantes são então usinadas em peças acabadas, como vedações, gaxetas, mancais e sedes de válvulas.

Um Exemplo Chave: PTFE Expandido (ePTFE)

Materiais especiais como o ePTFE são criados a partir de resina de PTFE virgem 100%. O material é esticado mecanicamente para criar uma estrutura fibrosa forte e microporosa, tornando-o altamente compressível e ideal para aplicações avançadas de vedação.

Entendendo as Compensações

A escolha do PTFE correto requer a compreensão das limitações impostas por sua produção e processamento.

A Forma Determina a Função

A decisão entre polimerização em suspensão e em dispersão é final. Você não pode usar PTFE granular, de grau de moldagem, para criar um revestimento, nem pode moldar facilmente um bloco sólido a partir de pó fino destinado à extrusão de pasta. A aplicação deve ser compatível com a forma correta da matéria-prima.

Complexidade de Processamento

A incapacidade de usar a moldagem por injeção torna a fabricação de PTFE mais complexa e frequentemente mais cara do que para outros termoplásticos. Os projetos devem levar em conta a necessidade de moldagem e usinagem subsequente, o que pode limitar a complexidade geométrica e aumentar o material residual.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo final determina qual tipo de processo de produção de PTFE é relevante para suas necessidades.

- Se seu foco principal é criar componentes estruturais sólidos: Você precisa de PTFE granular produzido via polimerização em suspensão, que será então moldado em uma forma bruta e usinado.

- Se seu foco principal é aplicar um revestimento antiaderente ou protetor: Você precisa de pasta ou pó fino de PTFE originário da polimerização em dispersão.

- Se seu foco principal é vedação de alto desempenho em ambientes exigentes: Você deve considerar formas especializadas pós-processadas, como PTFE expandido (ePTFE), por sua estrutura compressível única.

Compreender o caminho fundamental de produção é o primeiro passo para especificar corretamente o PTFE para qualquer desafio de engenharia.

Tabela Resumo:

| Método de Produção | Forma Bruta do PTFE | Aplicações Primárias |

|---|---|---|

| Polimerização em Suspensão | Grânulos / Pelotas Sólidas | Peças usinadas (vedações, gaxetas, mancais), hastes, chapas, tubos. |

| Polimerização em Dispersão | Pó Fino / Pasta | Revestimentos antiaderentes, isolamento de fios, fita veda-rosca. |

Precisa de Componentes de PTFE de Alta Qualidade para Seu Projeto?

A escolha da forma correta de PTFE é fundamental para o desempenho. A KINTEK é especializada na fabricação de componentes de PTFE de precisão — incluindo vedações, revestimentos e utensílios de laboratório personalizados — para os setores de semicondutores, médico, laboratorial e industrial.

Aproveitamos profundo conhecimento de materiais para orientá-lo desde o protótipo até a produção em alto volume, garantindo que suas peças atendam às especificações exatas. Deixe-nos ajudá-lo a selecionar o PTFE e a técnica de fabricação ideais para suas necessidades.

Contate nossos especialistas hoje para discutir seu projeto e obter um orçamento!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

- Frascos volumétricos de PTFE personalizados para uso científico e industrial avançado

As pessoas também perguntam

- Qual o papel do PTFE na manutenção de equipamentos industriais? Prolongar a vida útil e reduzir o tempo de inatividade

- Quais dicas de solução de problemas são recomendadas para usinagem de Teflon? Domine o PTFE com ferramentas afiadas e controle de calor

- Quais processos de fabricação são usados para componentes de PTFE? Um guia sobre moldagem, extrusão e usinagem CNC

- Quais capacidades de fabricação estão associadas às peças de PTFE? Desbloqueie a Precisão com Usinagem Especializada

- Que tipos de produtos acabados são feitos de PTFE? Vedações, Mancais, Material de Laboratório e Mais