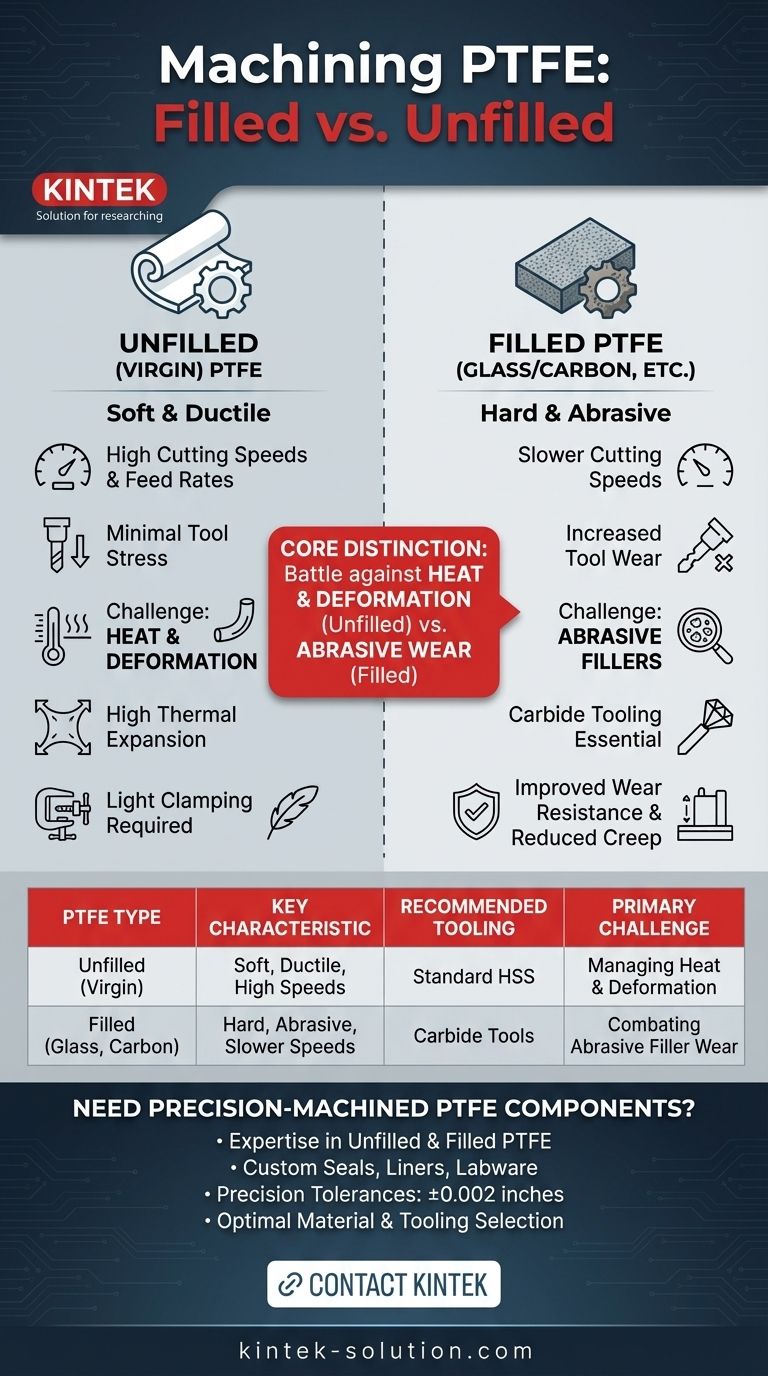

Para usinar PTFE de forma eficaz, você deve reconhecer a diferença fundamental entre suas variantes com carga e sem carga. O PTFE sem carga (virgem) é macio e dúctil, permitindo altas velocidades de corte com desgaste mínimo da ferramenta. Em contraste, o PTFE com carga é mais duro e mais abrasivo devido a aditivos como vidro ou carbono, o que exige velocidades mais lentas, ferramentas mais duráveis e gerenciamento térmico cuidadoso para obter um acabamento de qualidade.

A distinção central não é apenas as propriedades finais do material, mas a filosofia de usinagem necessária. A usinagem de PTFE sem carga é uma batalha contra o calor e a deformação devido à sua maciez, enquanto a usinagem de PTFE com carga é uma batalha contra a natureza abrasiva de seus aditivos.

Compreendendo o PTFE Sem Carga (Virgem)

O PTFE sem carga é a forma mais pura do material. Suas propriedades únicas o tornam relativamente fácil de cortar, mas desafiador de manter em tolerâncias apertadas.

A Vantagem da Maciez

A maciez e a ductilidade inerentes ao PTFE virgem significam que ele exerce muito pouca tensão nas ferramentas de corte. Isso permite velocidades de corte e taxas de avanço mais altas, o que pode reduzir os tempos de ciclo.

O Principal Desafio: Calor e Expansão

O PTFE tem um coeficiente de expansão térmica muito alto. O calor gerado durante o corte pode fazer com que o material se expanda significativamente, dificultando a manutenção da precisão dimensional. O resfriamento eficaz não é apenas benéfico; é frequentemente essencial.

Gerenciando a Deformação do Material

Como é muito macio, o PTFE sem carga pode ser facilmente comprimido ou deformado pela pressão excessiva de fixação em uma morsa ou mandril. Um toque leve e uniforme é necessário para segurar a peça de trabalho firmemente sem distorcer sua forma final.

O Impacto das Cargas na Usinabilidade

A adição de cargas como vidro, carbono ou bronze altera drasticamente as propriedades mecânicas do PTFE e, portanto, a forma como ele deve ser manuseado em uma máquina. Embora essas cargas melhorem a resistência ao desgaste e reduzam o fluência (creep), elas introduzem novos desafios de usinagem.

Dureza e Abrasividade Aumentadas

As cargas são, por natureza, muito mais duras e mais abrasivas do que a matriz de PTFE. Isso faz com que as ferramentas de corte se desgastem muito mais rapidamente do que fariam com o PTFE virgem.

A Necessidade de Velocidades Mais Lentas

Para combater o desgaste acelerado da ferramenta causado por cargas abrasivas, as velocidades de corte devem ser reduzidas. Aumentar a velocidade excessivamente irá embotar rapidamente a aresta de corte, levando a um acabamento superficial ruim e imprecisão dimensional.

Requisitos de Ferramental Especializado

Ferramentas padrão de aço rápido (HSS) não durarão muito contra o PTFE com carga. Recomenda-se fortemente o uso de ferramentas de metal duro (carbeto) devido à sua dureza superior e resistência ao desgaste, garantindo tanto a longevidade da ferramenta quanto a qualidade consistente da peça.

Armadilhas Comuns e Estabilidade Dimensional

Seja trabalhando com PTFE com carga ou sem carga, alcançar a precisão requer uma compreensão da instabilidade inerente do material. Forçá-lo a se comportar como um metal levará ao fracasso.

O Desafio da Expansão Térmica

Este é o fator mais crítico. Uma peça medida em uma temperatura pode estar fora de tolerância em outra. Usar refrigerante e permitir que o material se normalize à temperatura ambiente antes das medições finais são fundamentais para alcançar a precisão.

O Risco de Fluência de Tensão (Stress Creep)

O PTFE é propenso à "fluência de tensão", o que significa que ele pode se deformar lentamente ao longo do tempo quando sob pressão. É por isso que a pressão de fixação leve é tão crucial. Apertar demais pode induzir tensões internas que fazem a peça empenar depois de ter sido usinada.

Alcançando e Mantendo Tolerâncias Apertadas

Apesar desses desafios, usinadores experientes podem manter tolerâncias dentro de ±0,002 polegadas. Isso requer ferramentas afiadas, velocidades e avanços otimizados, excelente gerenciamento de calor e consciência da tendência do material de se mover.

Fazendo a Escolha Correta de Usinagem

Sua abordagem deve ser ditada pela variante do material e pelo objetivo final do seu projeto.

- Se seu foco principal for a produção de alta velocidade de componentes não críticos: O PTFE sem carga é ideal, permitindo tempos de ciclo mais rápidos e o uso de ferramentas padrão.

- Se sua peça exigir resistência superior ao desgaste e estabilidade térmica: O PTFE com carga é necessário, mas você deve orçar velocidades de usinagem mais lentas e o custo de ferramentas de metal duro.

- Se seu foco principal for alcançar a maior precisão possível: Sua estratégia deve girar em torno da mitigação da expansão térmica e da deformação, independentemente de o material ser com carga ou sem carga.

Ao respeitar as propriedades exclusivas de cada variante de PTFE, você pode usinar com sucesso este material versátil para atender aos requisitos de engenharia precisos.

Tabela de Resumo:

| Tipo de PTFE | Característica Principal de Usinagem | Ferramental Recomendado | Desafio Principal |

|---|---|---|---|

| Sem Carga (Virgem) | Macio, dúctil, altas velocidades de corte | Ferramentas HSS Padrão | Gerenciamento de calor e deformação do material |

| Com Carga (Vidro, Carbono, etc.) | Duro, abrasivo, velocidades mais lentas necessárias | Ferramentas de Metal Duro (Carbeto) | Combate ao desgaste da carga abrasiva |

Precisa de Componentes de PTFE Usinados com Precisão?

Se o seu projeto requer a pureza química do PTFE sem carga ou a resistência ao desgaste aprimorada do PTFE com carga, a KINTEK tem a experiência para entregar. Somos especializados na fabricação personalizada de vedações, revestimentos e utensílios de laboratório de PTFE para as indústrias de semicondutores, médica e de laboratório.

Garantimos precisão ao:

- Selecionar o material e o ferramental ideais para sua aplicação.

- Gerenciar meticulosamente o calor e as pressões de fixação para manter a estabilidade dimensional.

- Manter tolerâncias tão apertadas quanto ±0,002 polegadas.

De protótipos a pedidos de alto volume, deixe-nos lidar com as complexidades da usinagem de PTFE. Entre em contato com nossa equipe de engenharia hoje mesmo para discutir suas necessidades específicas e obter um orçamento!

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

As pessoas também perguntam

- Quais são as principais vantagens do PTFE? Desempenho incomparável para ambientes extremos

- Quais são as principais considerações ao usinar Teflon? Domine a usinagem de precisão para polímeros macios

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis

- Que dicas podem melhorar os resultados da usinagem de Teflon? Domine Ferramentas Afiadas, Controle de Calor e Suporte Rígido

- Como o PTFE contribui para o baixo atrito e resistência ao desgaste? Alcance Desempenho Superior com Materiais Avançados