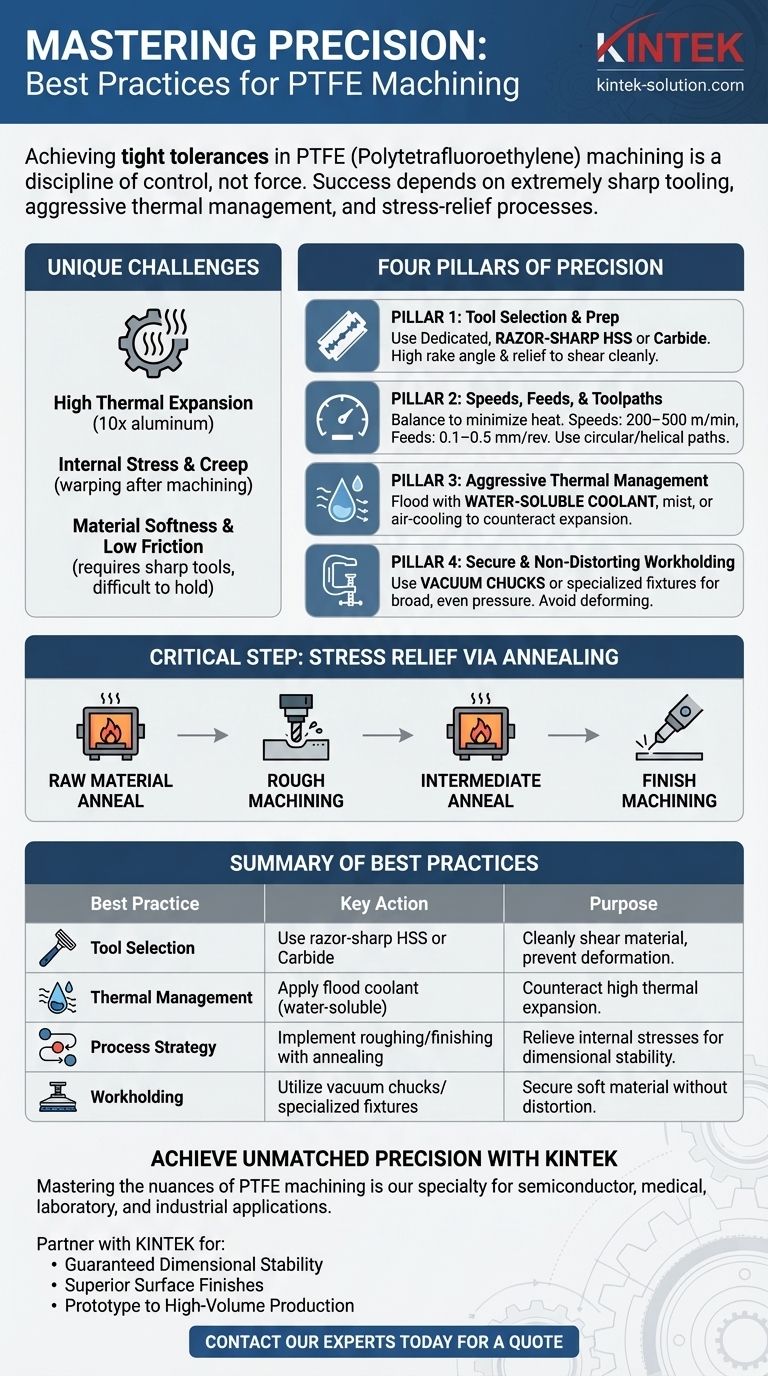

Atingir tolerâncias apertadas em Politetrafluoretileno (PTFE) usinado é uma disciplina de controle, não de força. O sucesso depende de uma combinação de ferramentas extremamente afiadas, gerenciamento térmico agressivo para contrariar a alta taxa de expansão do material e processos de alívio de tensões, como o recozimento, para garantir a estabilidade dimensional. A chave é gerenciar a instabilidade inerente do material em todas as etapas do processo.

O principal desafio da usinagem de PTFE não é sua dureza, mas sim sua maciez e instabilidade. Cada melhor prática é projetada para superar sua alta expansão térmica, tensões internas e tendência a se deformar sob a pressão de corte.

Compreendendo os Desafios Únicos da Usinagem de PTFE

Antes de aplicar técnicas, você deve entender as propriedades que tornam o PTFE (muitas vezes conhecido pela marca Teflon) notoriamente difícil de usinar com precisão.

Alta Expansão Térmica

O PTFE tem um coeficiente de expansão térmica aproximadamente dez vezes maior que o do alumínio. Isso significa que até mesmo uma pequena quantidade de calor gerada durante o corte faz com que o material se expanda significativamente.

Uma peça usinada com especificações perfeitas enquanto está quente encolherá e sairá da tolerância à medida que esfria até a temperatura ambiente.

Tensão Interna e Fluência (Creep)

O processo usado para criar as formas brutas de PTFE (como barras ou chapas) deixa tensões internas. À medida que você remove material através da usinagem, você libera essas tensões de forma desigual.

Essa liberação pode fazer com que o material se curve, arqueie ou distorça, muitas vezes horas ou até dias após a conclusão da usinagem. Esse fenômeno é conhecido como fluência de tensão (stress creep).

Maciez do Material e Baixo Atrito

O PTFE é um material macio que requer ferramentas excepcionalmente afiadas para obter uma ação de cisalhamento limpa. Uma ferramenta cega não cortará, mas sim empurrará ou sulcará o material, levando a um acabamento superficial ruim e imprecisões dimensionais.

Seu baixo coeficiente de atrito (escorregadio) também torna difícil segurá-lo firmemente sem deformá-lo.

Os Pilares da Usinagem de PTFE de Precisão

Para neutralizar esses desafios, seu processo de usinagem deve ser construído sobre quatro pilares distintos.

Pilar 1: Seleção e Preparação da Ferramenta

O fator mais importante é a nitidez da sua ferramenta de corte. Uma aresta afiada corta o material de forma limpa em vez de deformá-lo.

Use ferramentas dedicadas feitas de Aço Rápido (HSS) ou Carbeto. A ferramenta deve ser afiada com uma borda de navalha, com um ângulo de cunha alto e um alívio significativo para evitar o atrito.

Pilar 2: Velocidades, Avanços e Caminhos de Ferramenta Estratégicos

Você deve equilibrar velocidades e avanços para minimizar a geração de calor, garantindo um corte limpo.

Comece com velocidades de corte em torno de 200–500 m/min e taxas de avanço de 0,1–0,5 mm/rev. Estes são pontos de partida; ajuste com base na geometria específica da peça e na rigidez da máquina.

Empregue caminhos de ferramenta circulares ou helicoidais para minimizar o engajamento da ferramenta e a vibração. Evite cortes agressivos, de largura total, que introduzem estresse e calor excessivos na peça.

Pilar 3: Gerenciamento Térmico Agressivo

Controlar a temperatura é inegociável. O objetivo é remover o calor tão rapidamente quanto ele é gerado.

Um fluxo generoso de refrigerante solúvel em água é altamente eficaz. Para certas aplicações, sistemas de névoa ou resfriamento direto com ar também podem funcionar para evitar o acúmulo de calor e remover cavacos.

Pilar 4: Fixação da Peça Segura e Não Deformadora

Seu dispositivo de fixação deve segurar a peça de PTFE firmemente para evitar qualquer movimento durante a usinagem.

Use dispositivos de fixação especializados ou mordentes a vácuo que forneçam pressão de aperto ampla e uniforme. Isso evita que o material macio seja esmagado ou deformado, o que arruinaria as dimensões finais.

Uma Etapa Crítica: Alívio de Tensão Via Recozimento

Para trabalhos de altíssima precisão, a usinagem por si só não é suficiente. O recozimento é um processo de tratamento térmico que normaliza o material ao aliviar as tensões internas.

Por Que o Recozimento é Necessário

Ao aquecer o PTFE a uma temperatura específica, mantê-lo e, em seguida, resfriá-lo lentamente, você permite que a estrutura interna do material relaxe. Isso cria uma peça de trabalho muito mais estável, com menor probabilidade de deformação após a usinagem.

Quando Recozer

Uma melhor prática comum para peças de tolerância apertada é um processo de múltiplas etapas:

- Recozer o material bruto.

- Realizar a usinagem desbastada, deixando uma pequena quantidade de material para a passagem final.

- Recozer a peça novamente para aliviar as tensões induzidas pela operação de desbaste.

- Realizar a passagem final de usinagem de acabamento para trazer a peça às suas dimensões finais.

Armadilhas Comuns a Evitar

Erros na usinagem de PTFE são comuns porque a abordagem necessária é frequentemente contraintuitiva em comparação com o trabalho com metais.

Usar Ferramentas Cegas ou Inadequadas

Este é o erro mais frequente. Uma ferramenta que parece afiada ao toque pode não ser afiada o suficiente para o PTFE. O resultado é o espalhamento do material, um acabamento "gomoso" e a incapacidade de manter o tamanho.

Ignorar o Acúmulo de Calor

Usinar PTFE a seco, sem qualquer forma de resfriamento, é uma receita para o fracasso. A peça inevitavelmente se expandirá durante o corte e ficará subdimensionada assim que esfriar.

Fixação Inadequada da Peça

Se a peça puder se mover ou vibrar minimamente no dispositivo de fixação, todos os outros esforços de precisão serão desperdiçados. A natureza escorregadia do PTFE torna isso um risco significativo.

Expectativas de Tolerância Irrealistas

Embora tolerâncias apertadas sejam alcançáveis, as propriedades inerentes do PTFE significam que existem limites práticos. O projeto da peça deve sempre levar em consideração a alta expansão térmica do material e o potencial de fluência.

Fazendo a Escolha Certa para Sua Aplicação

Adapte sua abordagem com base no requisito mais crítico da peça finalizada.

- Se seu foco principal for a estabilidade dimensional em peças complexas: Priorize um processo de múltiplas etapas com recozimento entre as passagens de desbaste e acabamento.

- Se seu foco principal for alcançar o melhor acabamento superficial possível: Use ferramentas dedicadas e extremamente afiadas com um fornecimento constante e de alto volume de refrigerante.

- Se seu foco principal for a consistência em uma tiragem de produção: Implemente controles rigorosos de temperatura ambiente e use ferramentas de inspeção de alta precisão, como uma CMM, para validar sua configuração e processo.

Dominar esses princípios transforma o desafio de usinar PTFE de uma arte frustrante em uma ciência repetível.

Tabela de Resumo:

| Melhor Prática | Ação Chave | Propósito |

|---|---|---|

| Seleção da Ferramenta | Usar ferramentas de HSS ou Carbeto afiadas como navalhas | Cisalhar o material de forma limpa, evitar deformação |

| Gerenciamento Térmico | Aplicar refrigerante em fluxo (ex: solúvel em água) | Contrabalançar a alta expansão térmica |

| Estratégia de Processo | Implementar desbaste/acabamento com recozimento | Aliviar tensões internas para estabilidade dimensional |

| Fixação da Peça | Utilizar mordentes a vácuo ou dispositivos especializados | Fixar material macio sem distorção |

Alcance Precisão Incomparável em Seus Componentes de PTFE com a KINTEK

Dominar as nuances da usinagem de PTFE é nossa especialidade. Para aplicações em semicondutores, médicas, laboratoriais e industriais onde a precisão é inegociável, a KINTEK entrega.

Nós utilizamos exatamente as melhores práticas descritas aqui — desde o gerenciamento térmico agressivo até o recozimento estratégico para alívio de tensões — para fabricar vedações, revestimentos, artigos de laboratório e componentes personalizados de PTFE de alto desempenho que atendem às suas especificações mais exigentes.

Faça uma parceria com a KINTEK para:

- Estabilidade Dimensional Garantida: Nossos processos controlados garantem que suas peças permaneçam dentro da tolerância, superando os desafios inerentes do PTFE.

- Acabamentos Superficiais Superiores: Alcance as superfícies limpas e funcionais que sua aplicação exige.

- Do Protótipo à Produção de Alto Volume: Escalamos nossa precisão às suas necessidades, garantindo consistência em cada pedido.

Vamos projetar sua solução. Entre em contato com nossos especialistas hoje para discutir seu projeto e receber um orçamento.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

As pessoas também perguntam

- Quais opções não padronizadas estão disponíveis para mancais deslizantes de PTFE? Personalize para Temperatura, Carga e Movimento

- Qual o papel do PTFE na manutenção de equipamentos industriais? Prolongar a vida útil e reduzir o tempo de inatividade

- Que tipos de produtos acabados são feitos de PTFE? Vedações, Mancais, Material de Laboratório e Mais

- Que tipos de indústrias e aplicações utilizam peças de PTFE? Descubra a versatilidade do PTFE

- Quais processos de fabricação são usados para componentes de PTFE? Um guia sobre moldagem, extrusão e usinagem CNC