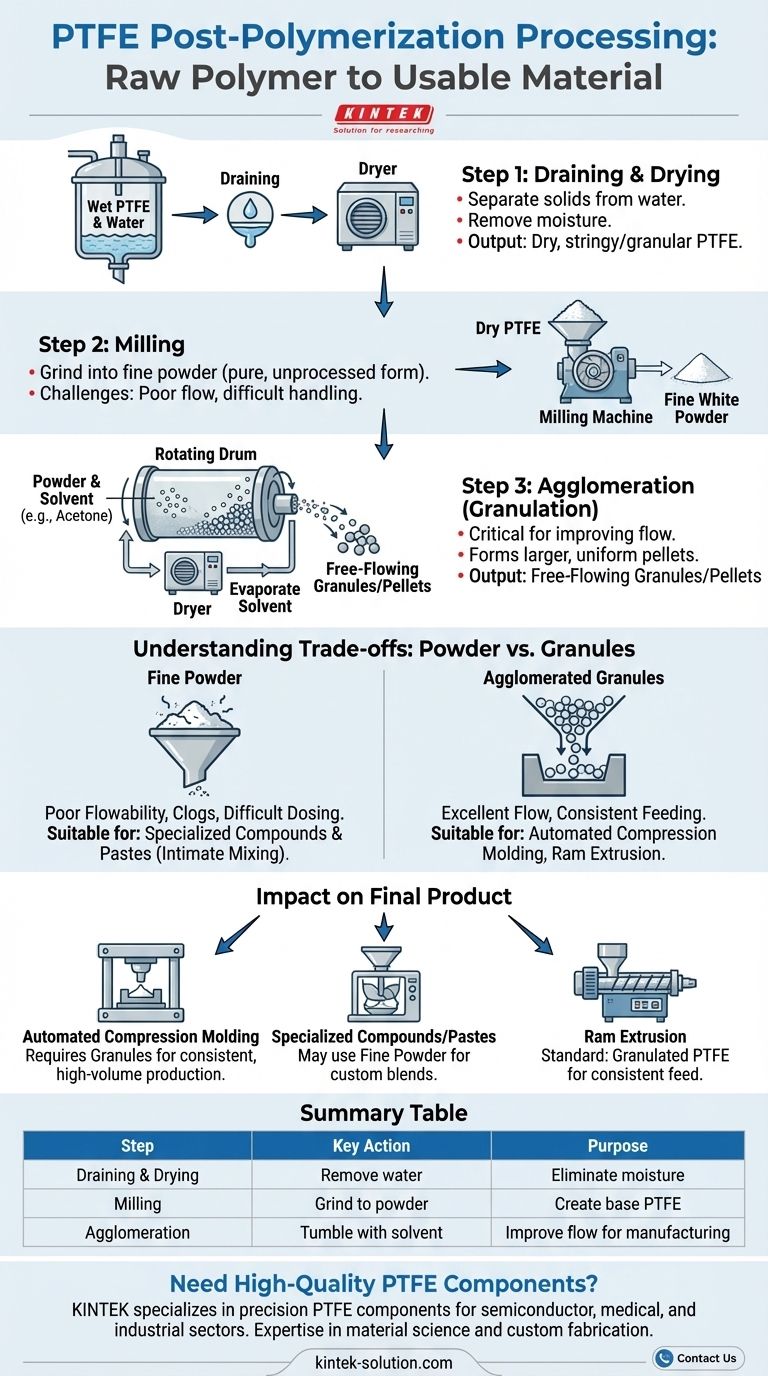

Imediatamente após a polimerização em suspensão, o politetrafluoretileno (PTFE) bruto passa por um processo de acabamento de várias etapas. O material úmido, fibroso ou granular é primeiro seco, depois moído em um pó fino e, finalmente, aglomerado em grânulos ou pastilhas maiores e mais fáceis de manusear para uso industrial.

O principal desafio com o pó de PTFE bruto são suas características de fluxo extremamente ruins, que dificultam o manuseio e o processamento. Portanto, as etapas pós-polimerização são projetadas principalmente para transformar esse pó fino em uma forma adequada para técnicas de fabricação comuns, como a moldagem por compressão.

A Jornada do Polímero Bruto ao Material Utilizável

As etapas realizadas após a polimerização são cruciais para tornar o PTFE um material industrial viável. O processo refina o polímero bruto em uma matéria-prima consistente e previsível para os fabricantes.

Etapa 1: Drenagem e Secagem

O produto inicial da polimerização em suspensão é uma mistura de grãos sólidos de PTFE e água. A primeira e mais direta etapa é separá-los.

A água é drenada da câmara de reação, deixando o PTFE sólido. Este material, que pode ser fibroso ou granular, é então completamente seco para remover qualquer umidade residual.

Etapa 2: Moagem em Pó Fino

Uma vez seco, o PTFE é moído. Este processo mecânico tritura o material em um pó branco e fino.

Este pó, frequentemente comparado em aparência à farinha de trigo, representa a forma pura e não processada do PTFE. No entanto, essa forma apresenta desafios significativos de manuseio.

Etapa 3: Aglomeração (Granulação)

Esta é a etapa de pós-processamento mais crítica, projetada para resolver as más propriedades de fluxo do pó fino. O pó é aglomerado em partículas ou grânulos maiores.

Um método comum envolve misturar o pó com um solvente, como acetona, e agitar a mistura em um grande tambor rotativo. Essa ação faz com que as partículas finas se juntem, formando pastilhas maiores e mais uniformes.

Depois que as pastilhas atingem o tamanho desejado, elas são secas novamente para evaporar o solvente, deixando um material granular de fluxo livre pronto para o processamento.

Compreendendo as Compensações: Pó vs. Grânulos

A decisão de usar pó fino diretamente ou processá-lo em grânulos envolve uma clara compensação entre as propriedades do material e a capacidade de processamento.

O Desafio do Pó Fino

O pó fino de PTFE tem forças intermoleculares muito altas e uma morfologia de partícula única. Isso resulta em uma fluidez extremamente ruim.

Ele não flui suavemente das tremonhas, pode "pontuar" ou entupir equipamentos e é difícil de dosar com precisão. Isso o torna inadequado para a maioria dos processos de fabricação automatizados e de alto volume.

A Vantagem dos Grânulos

Os grânulos aglomerados são maiores e mais esféricos. Isso melhora drasticamente suas propriedades de fluxo.

Eles podem ser facilmente alimentados através de máquinas automatizadas, permitindo a produção consistente e eficiente de peças por meio de técnicas como a moldagem por compressão. Os grânulos preenchem os moldes uniformemente, o que é essencial para criar componentes de alta qualidade e sem defeitos.

Como Isso Afeta Seu Produto Final

A forma de PTFE que você escolher é ditada inteiramente pelo seu método de fabricação e pelas características desejadas do produto final.

- Se o seu foco principal for a moldagem por compressão automatizada: Você deve usar grânulos aglomerados. Suas excelentes propriedades de fluxo são essenciais para preencher moldes de forma consistente e eficiente em um ambiente de produção de alto volume.

- Se o seu foco principal for a criação de compostos ou pastas especializadas: O pó fino pode ser o material de partida necessário. Ele permite uma mistura mais íntima com outros enchimentos ou lubrificantes antes de qualquer processamento subsequente.

- Se o seu foco principal for a extrusão por pistão: O PTFE granulado é a escolha padrão. O processo depende da capacidade do material de ser alimentado consistentemente na câmara de extrusão.

Em última análise, o processamento pós-polimerização é o que torna o PTFE um fluoropolímero versátil e fabricável.

Tabela de Resumo:

| Etapa de Processamento | Ação Principal | Propósito |

|---|---|---|

| Drenagem e Secagem | Remover água da câmara de reação | Eliminar umidade residual |

| Moagem | Triturar o PTFE seco em pó fino | Criar a forma base pura do PTFE |

| Aglomeração | Agitar o pó com solvente para formar pastilhas | Melhorar o fluxo para fabricação |

Precisa de componentes de PTFE de alta qualidade e prontos para processamento? As etapas pós-polimerização são cruciais para garantir a consistência e o desempenho do material. Na KINTEK, especializamo-nos na fabricação de componentes de PTFE de precisão — incluindo vedações, revestimentos e artigos de laboratório personalizados — para os setores de semicondutores, médico e industrial. Se você precisa de protótipos ou pedidos de alto volume, nossa experiência em ciência de materiais e fabricação personalizada garante que suas especificações sejam atendidas com confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções de PTFE podem aprimorar o desempenho do seu produto e a eficiência de fabricação.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Quais são as principais vantagens do PTFE como lubrificante sólido? Lubrificação Limpa e Estável para Condições Extremas

- Quais fatores podem causar variações nas propriedades reais do PTFE? Não confie em folhas de dados genéricas

- O que torna o Teflon adequado para aplicações de baixo atrito? Desbloqueie um Desempenho Superior com PTFE de Baixo Atrito

- Quais são as limitações do PTFE como material? Principais Fraquezas Mecânicas a Considerar

- Que descoberta significativa sobre o PTFE foi feita na década de 1990? Desbloqueie Desempenho Aprimorado com Reticulação por Radiação

- Por que o PTFE é altamente resistente a produtos químicos? Inércia Inigualável para Aplicações Exigentes

- Como o PTFE se compara ao Polietileno (PE) em termos de resistência química e à temperatura? Escolha o Polímero Certo para Condições Extremas

- Como o revestimento de Teflon beneficia os utensílios de cozinha? Alcance uma Cozinha Sem Esforço e Limpeza Fácil