Diferentemente dos plásticos tradicionais, o politetrafluoretileno (PTFE) não pode ser processado derretendo-o e injetando-o em um molde. Devido à sua viscosidade de fusão extremamente alta, ele deve primeiro ser comprimido a partir de um pó em uma forma sólida, um processo frequentemente chamado de moldagem. Essa forma sólida é então aquecida em um forno controlado em um processo chamado sinterização, que funde as partículas juntas em uma massa durável.

Como o PTFE não derrete e flui verdadeiramente como outros polímeros, seu processamento é mais análogo à metalurgia do pó ou à cerâmica do que à moldagem por injeção de plástico convencional. A estratégia fundamental envolve comprimir o pó de PTFE em uma "pré-forma" sólida e, em seguida, sinterizá-la, criando formas de estoque que são subsequentemente usinadas para especificações finais.

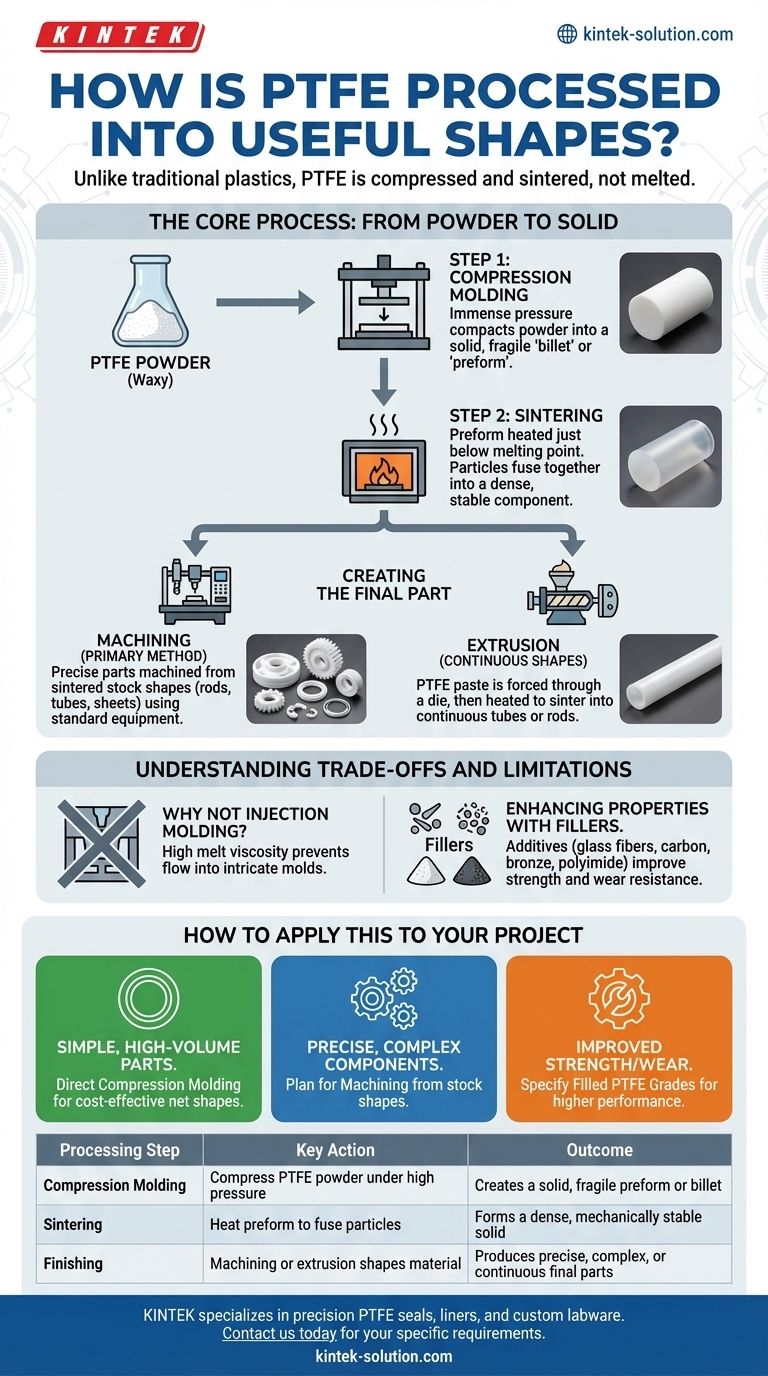

O Processo Central: Do Pó ao Sólido

As propriedades únicas do PTFE ditam um fluxo de trabalho de fabricação de várias etapas. Compreender esta sequência é fundamental para projetar peças que possam ser produzidas de forma eficaz e econômica.

O Material de Partida: Um Pó Semelhante a Cera

O PTFE começa como uma substância fina, cerosa e semelhante a pó, criada por polimerização em suspensão ou dispersão. Este pó bruto é o material base que é formado em formas sólidas.

Etapa 1: Moldagem por Compressão

A primeira etapa é colocar o pó de PTFE em um molde e aplicar pressão imensa. Isso compacta o pó em uma forma sólida, mas ainda frágil, conhecida como "tarugo" ou "pré-forma". Este processo confere à peça sua forma básica, seja um bastão simples, uma chapa espessa ou uma vedação básica.

Etapa 2: Sinterização

A pré-forma comprimida é então cuidadosamente removida do molde e colocada em um forno de sinterização. Ela é aquecida a uma temperatura alta, logo abaixo de seu ponto de fusão real, por um período específico. Isso não derrete o material, mas faz com que as partículas individuais de PTFE se fundam, criando um componente sólido, denso e mecanicamente estável.

Criação da Peça Final

Uma vez que uma forma de estoque sólida e sinterizada é produzida, ela deve ser acabada em sua forma final. Isso é quase sempre realizado por meio de um de dois métodos.

Usinagem: O Principal Método de Acabamento

A grande maioria dos componentes detalhados de PTFE é criada usinando-os a partir de formas de estoque sinterizadas, como bastões, tubos e chapas. O PTFE é conhecido por ser excepcionalmente fácil de usinar usando equipamentos padrão, incluindo ferramentas tipicamente usadas para marcenaria ou metalurgia. Sua estabilidade dimensional garante que geometrias precisas e complexas possam ser alcançadas por meio de torneamento, fresagem e perfuração.

Extrusão para Formas Contínuas

Para criar perfis longos e contínuos, como tubos ou bastões, um processo chamado extrusão pode ser usado. Neste método, uma pasta de PTFE (uma mistura de pó e um lubrificante) é forçada através de uma matriz moldada. O perfil resultante é então aquecido para remover o lubrificante e sinterizar o PTFE, criando um comprimento contínuo acabado.

Compreendendo as Compensações e Limitações

O processamento exclusivo do PTFE oferece vantagens distintas, mas também impõe restrições importantes de projeto.

Por que Não a Moldagem por Injeção?

A alta viscosidade de fusão do PTFE impede que ele flua para as cavidades intrincadas de um molde de injeção. Este é o fator mais importante que diferencia seu processamento de termoplásticos comuns, como nylon ou policarbonato.

Restrições à Complexidade da Forma

Como a forma inicial é criada por compressão, peças de forma líquida altamente complexas com rebaixos ou recursos internos intrincados geralmente não são viáveis de serem moldadas diretamente. Os projetos devem ser compatíveis com a usinagem a partir de uma forma de estoque mais simples.

Melhorando as Propriedades com Cargas

As propriedades mecânicas do PTFE puro, como sua resistência ao desgaste ou deformação sob carga (fluência), podem ser limitadas. Para superar isso, aditivos como fibras de vidro, carbono, bronze ou poliimida são misturados com o pó bruto. Esses graus "carregados" ou "compostos" oferecem um desempenho significativamente melhorado.

Como Aplicar Isso ao Seu Projeto

A escolha da abordagem correta depende inteiramente dos requisitos específicos da sua aplicação em termos de geometria, desempenho e volume.

- Se seu foco principal for criar peças simples e de alto volume, como vedações ou buchas: A moldagem por compressão direta de um composto de PTFE pode ser um método econômico para produzir a forma líquida.

- Se seu foco principal for produzir componentes precisos e complexos: Planeje usinar suas peças a partir de bastões, chapas ou tubos de estoque de PTFE padrão.

- Se seu foco principal for melhorar a resistência mecânica ou ao desgaste: Especifique um grau de PTFE carregado (por exemplo, carregado com vidro, carregado com carbono) para atender às suas metas de desempenho.

Ao entender este fluxo de trabalho exclusivo de "comprimir, sinterizar e usinar", você pode alavancar efetivamente as poderosas propriedades do PTFE para suas aplicações mais exigentes.

Tabela de Resumo:

| Etapa de Processamento | Ação Principal | Resultado |

|---|---|---|

| Moldagem por Compressão | Pó de PTFE é comprimido sob alta pressão | Cria uma pré-forma ou tarugo sólido e frágil |

| Sinterização | Pré-forma é aquecida para fundir as partículas sem derreter | Forma um sólido denso e mecanicamente estável |

| Acabamento | Usinagem ou extrusão moldam o material sinterizado | Produz peças finais precisas, complexas ou contínuas |

Precisa de componentes de PTFE de alto desempenho para seu projeto? A KINTEK é especializada na fabricação de vedações de PTFE de precisão, revestimentos e utensílios de laboratório personalizados para os setores de semicondutores, médico e industrial. Se você precisa de protótipos ou pedidos de alto volume, nossa experiência em moldagem por compressão, sinterização e usinagem garante qualidade e durabilidade superiores. Entre em contato conosco hoje para discutir suas necessidades específicas e alavancar nossas capacidades avançadas de fabricação!

Guia Visual

Produtos relacionados

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Quais são as características básicas do PTFE? Desbloqueando Desempenho Extremo em Fricção, Temperatura e Resistência Química

- Quais são as vantagens materiais da usinagem de Teflon? Desbloqueie Resistência Química e Térmica Incomparáveis

- Quais são os principais benefícios do PTFE na fabricação personalizada? Desbloqueie o Desempenho em Condições Extremas

- Quais são algumas aplicações comuns de PTFE usinado? Aproveite suas propriedades exclusivas para aplicações exigentes

- Por que o PTFE é adequado para aplicações criogênicas ou de alta temperatura? Estabilidade Térmica Inigualável de -450°F a 500°F