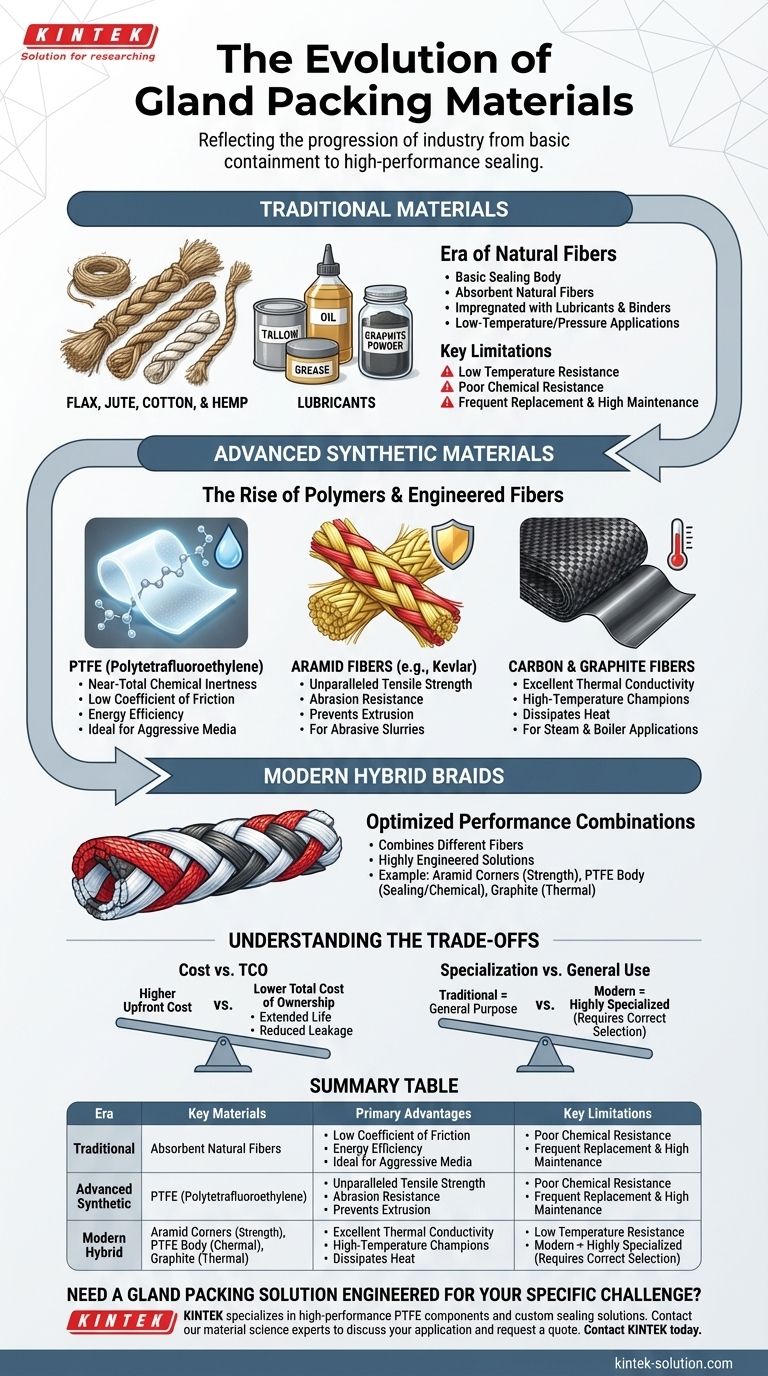

A evolução dos materiais de gaxeta de vedação reflete a própria evolução da indústria, passando de fibras naturais básicas para compostos sintéticos altamente projetados. Essa progressão foi impulsionada por uma demanda constante por vedações que pudessem suportar temperaturas mais altas, produtos químicos mais agressivos e maior estresse mecânico, ao mesmo tempo em que reduziam a manutenção e os vazamentos.

A evolução central da gaxeta de vedação é uma mudança da simples contenção usando fibras tradicionais lubrificadas para a vedação de alto desempenho usando materiais sintéticos especializados projetados para desafios industriais específicos.

A Era dos Materiais Tradicionais

As primeiras gaxetas de vedação focavam em uma única tarefa: bloquear fisicamente um caminho de vazamento. Os materiais estavam prontamente disponíveis e eram suficientes para as aplicações de baixa temperatura e baixa pressão da época.

A Fundação: Fibras Naturais

Os primeiros materiais de gaxeta eram orgânicos. Linho, juta, algodão e cânhamo eram trançados em cordas, fornecendo um corpo de vedação básico, mas eficaz.

Esses materiais eram absorventes, o que era uma característica chave. Eles eram projetados para absorver lubrificantes que eram essenciais para sua função.

O Papel dos Lubrificantes e Aglutinantes

As fibras naturais sozinhas não são vedações eficazes. Elas eram impregnadas com lubrificantes como sebo, graxa ou óleo para reduzir o atrito no eixo rotativo e ajudar a preencher caminhos de vazamento microscópicos.

Mais tarde, pó de grafite foi adicionado como lubrificante seco, o que melhorou significativamente a resistência à temperatura e reduziu o atrito em comparação com a graxa sozinha.

Limitações Inerentes

Os materiais tradicionais têm tetos operacionais claros. Eles não suportam altas temperaturas, decompondo-se e carbonizando-se facilmente.

Eles também oferecem resistência muito pobre a uma ampla gama de produtos químicos, particularmente ácidos e cáusticos agressivos. Isso forçou substituições frequentes e criou riscos operacionais significativos.

A Mudança para Materiais Sintéticos Avançados

À medida que os processos industriais avançavam, as limitações das fibras naturais tornaram-se um ponto crítico de falha. O desenvolvimento de polímeros sintéticos criou uma nova classe de materiais de vedação projetados para desempenho e confiabilidade.

A Ascensão do PTFE

PTFE (politetrafluoretileno) foi um desenvolvimento revolucionário. Sua inércia química quase total o tornou a solução ideal para vedar meios agressivos que destruiriam as fibras naturais.

Seu coeficiente de atrito excepcionalmente baixo também significava que as bombas exigiam menos energia e geravam menos calor na caixa de gaxetas, aumentando a longevidade tanto da gaxeta quanto do eixo do equipamento.

A Força das Fibras de Aramida

Para aplicações envolvendo meios abrasivos como lamas, era necessário um material com alta resistência mecânica. Fibras de aramida (como Kevlar) forneceram resistência à tração e resistência à abrasão incomparáveis.

Isso impedia que a gaxeta fosse extrudada para fora da caixa de gaxetas sob alta pressão e resistia ao desgaste por partículas abrasivas no fluido do processo.

Os Campeões de Alta Temperatura: Carbono e Grafite

Para lidar com aplicações de alta temperatura, como válvulas de vapor e bombas de alimentação de caldeira, eram necessários materiais que não queimassem ou se degradassem. Grafite flexível e fibras de carbono preencheram essa necessidade perfeitamente.

Esses materiais oferecem excelente condutividade térmica para dissipar o calor do eixo e podem manter sua integridade e força de vedação em temperaturas muito além dos limites de qualquer outro material.

O Poder das Tranças Híbridas

A evolução mais moderna é a combinação de materiais. Gaxetas híbridas usam diferentes fibras em uma única trança para otimizar o desempenho para desafios específicos.

Um exemplo comum é uma gaxeta com cantos fortes de aramida para evitar extrusão, um corpo de PTFE para excelente vedação e resistência química, e um lubrificante de grafite para gerenciamento térmico. Isso representa uma solução altamente projetada e específica para a aplicação.

Entendendo as Compensações

A escolha de um material moderno nem sempre é uma atualização simples. A transição de gaxetas tradicionais para sintéticas introduz novas considerações que devem ser equilibradas.

Custo vs. Custo Total de Propriedade

Gaxetas sintéticas avançadas têm um preço de compra inicial significativamente mais alto do que os materiais tradicionais.

No entanto, sua vida útil prolongada, vazamento de produto reduzido e menores requisitos de manutenção geralmente resultam em um custo total de propriedade mais baixo ao longo do ciclo de vida do equipamento.

Especialização vs. Uso Geral

As gaxetas tradicionais de fibra vegetal eram frequentemente vistas como uma solução de uso geral, "tamanho único para a maioria", para serviço básico de água ou óleo.

Os materiais modernos são altamente especializados. Usar uma gaxeta projetada para produtos químicos em uma aplicação de lama abrasiva (ou vice-versa) levará a falhas prematuras. A seleção correta do material é crítica.

Fazendo a Escolha Certa para Sua Aplicação

O objetivo é corresponder às capacidades do material às demandas operacionais do equipamento.

- Se seu foco principal for serviço geral de água em baixas pressões e temperaturas: Uma gaxeta tradicional de fibra natural bem lubrificada pode continuar sendo uma solução econômica.

- Se seu foco principal for vedar produtos químicos agressivos: Gaxetas à base de PTFE fornecem a inércia química e o desempenho de baixo atrito necessários.

- Se seu foco principal for vapor de alta temperatura ou fluidos térmicos: Gaxetas de grafite flexível ou fibra de carbono são a única escolha confiável.

- Se seu foco principal for lamas abrasivas ou aplicações de alta pressão: Gaxetas de fibra de aramida ou híbridas fornecem a resistência e a durabilidade essenciais.

Em última análise, a gaxeta de vedação moderna fornece uma solução de engenharia precisa para um problema de vedação específico.

Tabela Resumo:

| Era | Materiais Chave | Principais Vantagens | Principais Limitações |

|---|---|---|---|

| Tradicional | Linho, Juta, Algodão, Cânhamo | Baixo custo, adequado para serviço básico de água/óleo | Baixa resistência à temperatura e a produtos químicos, alta manutenção |

| Sintético Avançado | PTFE, Fibras de Aramida, Grafite/Carbono | Alta resistência química, resistência à abrasão, capacidade de alta temperatura | Custo inicial mais alto, requer conhecimento específico da aplicação |

| Híbrido Moderno | Combinações (ex: Aramida/PTFE/Grafite) | Desempenho otimizado para desafios específicos (ex: abrasão + produtos químicos) | Mais especializado, custo mais alto |

Precisa de uma Solução de Gaxeta de Vedação Projetada para Seu Desafio Específico?

Escolher o material certo é fundamental para o desempenho e a eficiência de custos. A KINTEK é especializada na fabricação de componentes de PTFE de alto desempenho, incluindo vedações e gaxetas, para as aplicações mais exigentes nos setores de semicondutores, médico, laboratorial e industrial.

Combinamos produção de precisão com experiência em fabricação personalizada — de protótipos a pedidos de alto volume — para fornecer uma solução de vedação que atenda aos seus requisitos operacionais exatos.

Deixe que nossos especialistas em ciência de materiais ajudem você a selecionar ou projetar a gaxeta ideal para seu equipamento. Entre em contato com a KINTEK hoje para discutir sua aplicação e solicitar um orçamento.

Guia Visual

Produtos relacionados

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fitas de Vedação de PTFE Personalizadas para Aplicações Industriais e de Alta Tecnologia

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Suportes de Filtro com Vedação de PTFE Personalizáveis para Aplicações Versáteis

As pessoas também perguntam

- Quais são as principais propriedades do Teflon (PTFE) usado em peças personalizadas? | Alcance o Desempenho Máximo

- Quais indústrias utilizam peças usinadas de PTFE e para quais aplicações? Componentes Críticos para Ambientes Exigentes

- Quais são as aplicações comuns do PTFE? Aproveite as suas propriedades extremas para a sua indústria

- Quais são as principais propriedades do PTFE? Descubra o Material para Ambientes Extremos

- Quais são as principais aplicações de fixadores e peças personalizadas de PTFE? Soluções Críticas para Ambientes Extremos