A chave para o aumento do limite de escoamento em revestimentos de PTFE extrudados livremente reside em um reordenamento fundamental da estrutura interna do material. O processo transforma uma matriz aleatória de cadeias poliméricas em uma estrutura altamente organizada e axialmente alinhada. Esse alinhamento molecular, alcançado através da formação de fibrilas, é o que reforça diretamente o material contra as forças aplicadas ao longo do comprimento do revestimento.

O processo de extrusão livre não é meramente uma técnica de moldagem; é um método de engenharia microestrutural. Ele aumenta o limite de escoamento ao criar uma arquitetura interna altamente ordenada, onde as cadeias moleculares são alinhadas para máxima resistência à tensão axial.

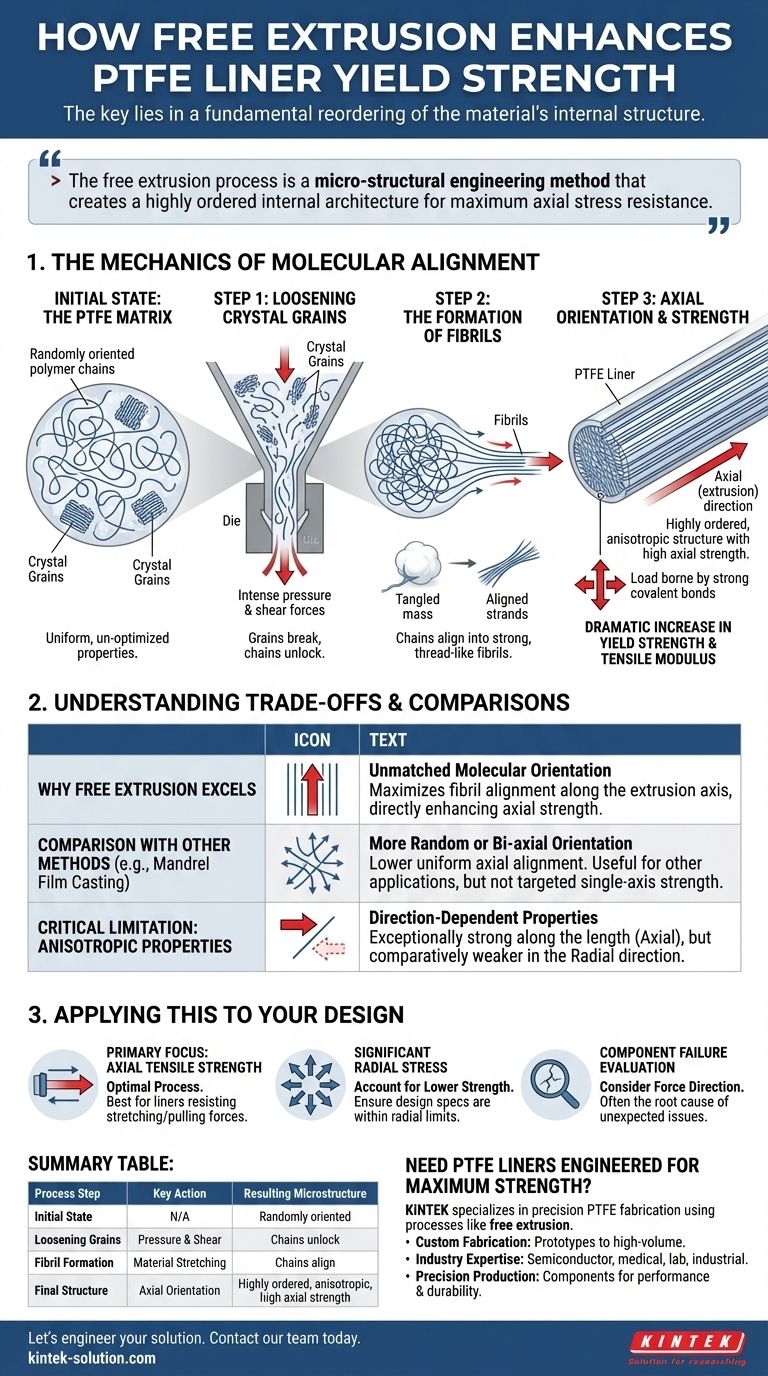

A Mecânica do Alinhamento Molecular

Para entender o aumento da resistência, devemos observar o que acontece com o PTFE em nível microscópico durante a extrusão livre. O processo pode ser dividido em estágios distintos que se complementam.

O Estado Inicial: A Matriz de PTFE

Antes da extrusão, o material de PTFE consiste em longas cadeias moleculares. Essas cadeias são parcialmente arranjadas em estruturas densas e dobradas conhecidas como grãos cristalinos, que estão embutidas em uma matriz amorfa menos ordenada. Nesse estado, as cadeias estão orientadas aleatoriamente, conferindo ao material propriedades uniformes, mas não otimizadas, em todas as direções.

Etapa 1: Afrouxamento dos Grãos Cristalinos

À medida que o PTFE é forçado através da matriz de extrusão, intensas forças de pressão e cisalhamento são aplicadas. Essa entrada de energia efetivamente afrouxa e começa a desintegrar os grãos cristalinos densamente compactados. Esta etapa é crucial, pois "destranca" as cadeias moleculares dobradas, tornando-as disponíveis para reorientação.

Etapa 2: A Formação de Fibrilas

Com a estrutura cristalina perturbada, o material em fluxo começa a esticar. As cadeias moleculares individuais de PTFE são puxadas de seu estado dobrado e se alinham com a direção do fluxo. Este processo cria fibrilas—estruturas extremamente finas, semelhantes a fios, compostas por cadeias poliméricas altamente orientadas.

Pense nisso como separar uma bola de algodão. Inicialmente, as fibras são uma massa emaranhada e aleatória. À medida que você a puxa, as fibras começam a se alinhar na direção em que você está puxando, formando um fio mais forte e coeso.

Etapa 3: Orientação Axial e Resistência

As fibrilas se formam paralelas à direção axial (de extrusão). Isso cria uma estrutura quase cristalina altamente ordenada por todo o revestimento.

Quando uma força de tração é aplicada ao longo do eixo do revestimento, a carga é suportada pelas fortes ligações covalentes ao longo das espinhas dorsais dessas cadeias moleculares alinhadas. Isso é muito mais eficaz do que puxar uma rede aleatória, onde a força simplesmente desfaria as cadeias emaranhadas. O resultado é um aumento dramático no limite de escoamento e no módulo de elasticidade do material ao longo desse eixo específico.

Compreendendo as Compensações e Comparações

Nenhum processo de fabricação único é universalmente superior; cada um envolve compensações. A escolha da extrusão livre é uma decisão deliberada tomada para otimizar um tipo específico de desempenho.

Por Que a Extrusão Livre se Destaca

A principal vantagem da extrusão livre para revestimentos de PTFE é sua capacidade inigualável de produzir um alto grau de orientação molecular. Em comparação com outros métodos, ela maximiza o alinhamento das fibrilas ao longo do eixo de extrusão, o que é diretamente responsável pelo aumento da resistência axial.

Comparação com Outros Métodos

Métodos como extrusão com mandril ou fundição de filme não alcançam o mesmo nível de orientação axial uniforme. As forças envolvidas são diferentes, resultando frequentemente em uma orientação mais aleatória ou bi-axial (em duas direções). Embora úteis para outras aplicações, esses métodos não produzem o aumento de resistência monoaxial direcionado que a extrusão livre proporciona.

A Limitação Crítica: Propriedades Anisotrópicas

Esse fortalecimento direcionado tem um custo: o material se torna anisotrópico. Isso significa que suas propriedades dependem da direção.

Embora o revestimento se torne excepcionalmente forte ao longo de seu comprimento (direção axial), ele será comparativamente mais fraco na direção radial (perpendicular ao comprimento). Qualquer força que tente rachar a parede do revestimento encontrará muito menos resistência, pois ela atua entre as fibrilas em vez de ao longo delas.

Aplicando Isso ao Seu Projeto

Compreender este princípio permite que você especifique ou avalie componentes com maior precisão. Sua decisão deve ser guiada pelos estresses primários que o componente enfrentará em sua aplicação.

- Se o seu foco principal for a resistência à tração axial: A extrusão livre é o processo ideal para criar revestimentos que devem resistir a forças de estiramento ou tração ao longo de seu comprimento.

- Se a sua aplicação envolver estresse radial significativo: Você deve levar em consideração a menor resistência nessa direção e garantir que suas especificações de projeto estejam dentro dos limites do material.

- Se você estiver avaliando uma falha de componente: Sempre considere a direção da força aplicada em relação à direção de extrusão, pois esta é frequentemente a causa raiz de problemas de desempenho inesperados.

Ao entender a ligação entre o processo de fabricação e a estrutura molecular, você pode garantir que seus componentes sejam projetados com precisão para sua função pretendida.

Tabela Resumo:

| Etapa do Processo | Ação Principal | Microestrutura Resultante |

|---|---|---|

| Estado Inicial | N/A | Cadeias poliméricas orientadas aleatoriamente em uma matriz |

| Afrouxamento dos Grãos | Pressão e cisalhamento na matriz | Grãos cristalinos se desintegram, cadeias são destravadas |

| Formação de Fibrilas | Estiramento do material | Cadeias se alinham em fibrilas fortes, semelhantes a fios |

| Estrutura Final | Orientação axial | Estrutura altamente ordenada e anisotrópica com alta resistência axial |

Precisa de Revestimentos de PTFE Projetados para Máxima Resistência?

Na KINTEK, somos especializados em fabricação de precisão de PTFE, aproveitando processos como a extrusão livre para fornecer componentes com propriedades mecânicas superiores. Nossa experiência garante que seus revestimentos, vedações e utensílios de laboratório sejam perfeitamente adaptados aos requisitos de estresse de sua aplicação.

Nós fornecemos:

- Fabricação Personalizada: De protótipos a pedidos de alto volume.

- Experiência no Setor: Atendendo aos setores de semicondutores, médico, laboratorial e industrial.

- Produção de Precisão: Componentes construídos para desempenho e durabilidade.

Vamos projetar sua solução. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Fitas de Vedação de PTFE Personalizadas para Aplicações Industriais e de Alta Tecnologia

As pessoas também perguntam

- Quais materiais são usados para vedação hidráulica e pneumática? Escolha a Vedação Certa para Condições Extremas

- Quais são os principais benefícios dos casquilhos de Teflon para aplicações industriais? Reduzir o Atrito e a Manutenção

- Quais são as propriedades térmicas das esferas de PTFE? Desbloqueie o Desempenho em Temperaturas Extremas

- Como o baixo coeficiente de atrito do PTFE afeta seu processo de usinagem? Equilibrando Cortes Limpos com Distorção do Material

- Quais setores se beneficiam do uso de PTFE puro em componentes de válvulas e por quê? Garanta Pureza Absoluta em Processos Críticos

- Como as chapas de PTFE são usadas na personalização têxtil? Alcance Resultados Profissionais Sem Queimar ou Grudar

- Quais são os benefícios dos anéis de apoio de PTFE? Aumentar a vida útil do selo em sistemas de alta pressão

- Em que setores as esferas de PTFE são comumente usadas para aplicações químicas? Garanta Pureza e Resistência Química