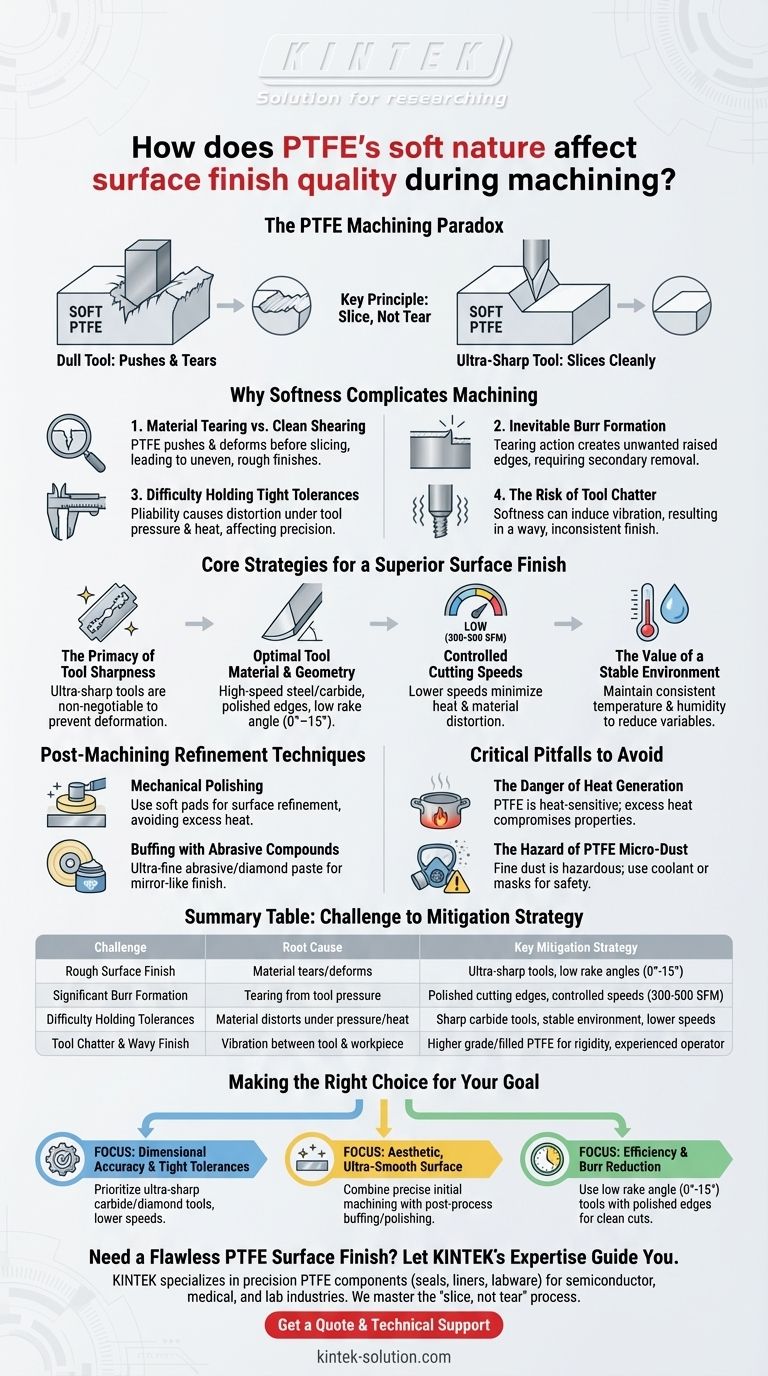

A usinagem de PTFE apresenta um paradoxo: sua maciez facilita o corte, mas torna incrivelmente difícil obter um bom acabamento. A tendência do material de se deformar e rasgar em vez de cisalhar de forma limpa é a principal causa de superfícies ásperas, formação significativa de rebarbas e desafios na manutenção de tolerâncias dimensionais rigorosas.

Alcançar um acabamento superficial de alta qualidade no PTFE é menos sobre remover material e mais sobre gerenciar sua maciez. O sucesso depende do uso de ferramentas ultra-afiadas com geometria específica para fatiar o material de forma limpa, prevenindo a deformação e o rasgo que levam a resultados ruins.

Por Que a Maciez Complica a Usinagem de PTFE

As próprias propriedades que tornam o PTFE valioso — seu baixo atrito e maleabilidade — criam desafios distintos durante o processo de usinagem. Um resultado bem-sucedido requer a compreensão desses comportamentos.

Rasgo do Material vs. Cisalhamento Limpo

Materiais mais duros cindem de forma limpa quando cortados. Devido à sua maciez, o PTFE tende a ser empurrado e deformado pela ferramenta de corte antes de ser realmente fatiado.

Essa deformação pode levar a rasgos na superfície, resultando em um acabamento irregular e áspero em vez de um corte nítido e limpo.

Formação Inevitável de Rebarbas

A ação de rasgar quase sempre produz rebarbas, que são pequenas bordas elevadas de material indesejado. Estas devem ser removidas em um processo secundário, adicionando tempo e complexidade.

Dificuldade em Manter Tolerâncias Rigorosas

Como o PTFE é muito maleável, ele pode facilmente se distorcer sob a pressão e o calor da ferramenta de corte. Isso torna a manutenção de dimensões precisas e tolerâncias rigorosas um desafio significativo.

O Risco de Vibração da Ferramenta (Chatter)

Embora a maciez do PTFE pareça facilitar o corte, ela também pode levar à vibração da ferramenta (chatter). Essa vibração entre a ferramenta e a peça de trabalho produz um acabamento superficial ondulado e inconsistente.

O uso de um grau superior de PTFE ou uma variante preenchida (ex: com vidro) pode adicionar rigidez e ajudar a mitigar esse problema.

Estratégias Essenciais para um Acabamento Superficial Superior

Superar os desafios da maciez do PTFE requer uma abordagem deliberada e precisa focada em ferramentas, parâmetros e ambiente.

A Primazia da Nitidez da Ferramenta

Ferramentas ultra-afiadas são inegociáveis. Uma borda cega exacerbará a tendência do material de se deformar e rasgar. Ferramentas afiadas são essenciais para fatiar o material de forma limpa.

Material e Geometria Ótimos da Ferramenta

As ferramentas devem ser feitas de aço rápido ou metal duro (carbeto), com arestas de corte polidas para reduzir ainda mais o atrito. Ferramentas revestidas de diamante também são altamente eficazes.

Um ângulo de saída baixo (0°–15°) é fundamental. Esta geometria ajuda a ferramenta a fatiar o material de forma limpa, impedindo que ela penetre e cause deformação.

Velocidades de Corte Controladas

Geralmente, são necessárias velocidades de corte mais baixas para o PTFE. Uma faixa típica é de 300–500 pés de superfície por minuto (SFM).

Velocidades mais lentas minimizam a geração de calor e a distorção do material, dando ao operador maior controle sobre as dimensões e o acabamento finais.

O Valor de um Ambiente Estável

A consistência é fundamental. Manter um ambiente de usinagem estável, incluindo temperatura e umidade, ajuda a reduzir as variáveis do processo que podem afetar o comportamento do material.

Operadores experientes que podem fazer ajustes em tempo real são inestimáveis para alcançar a mais alta qualidade e eficiência.

Técnicas de Refinamento Pós-Usinagem

Para aplicações que exigem uma superfície excepcionalmente lisa, a usinagem por si só pode não ser suficiente. Etapas de pós-processamento podem elevar o acabamento a um padrão mais alto.

Polimento Mecânico

O uso de feltro ou outras almofadas macias para polimento mecânico é uma maneira eficaz de refinar a superfície. Deve-se ter cuidado para evitar a geração de calor excessivo durante este processo.

Polimento com Compostos Abrasivos

Para os acabamentos mais finos, o polimento com compostos abrasivos ultrafinos ou pasta de diamante pode alcançar uma superfície espelhada, removendo quaisquer imperfeições microscópicas deixadas pela usinagem.

Armadilhas Críticas a Evitar

Enquanto se concentra no acabamento, é crucial estar ciente dos riscos associados tanto para a peça quanto para o operador.

O Perigo da Geração de Calor

O PTFE é altamente sensível ao calor. O calor excessivo de ferramentas cegas, altas velocidades de corte ou polimento agressivo pode comprometer as propriedades e a estabilidade dimensional do material.

O Risco da Micro-Poeira de PTFE

A usinagem de PTFE produz poeira fina. Essa poeira pode ser perigosa se inalada. Sempre use uma máscara ou usine o material sob refrigeração para suprimir a poeira e garantir a segurança do operador.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia deve estar alinhada com o resultado mais crítico para o seu componente.

- Se seu foco principal for precisão dimensional e tolerâncias rigorosas: Priorize ferramentas ultra-afiadas de metal duro ou revestidas de diamante e velocidades de corte mais baixas para evitar a distorção do material.

- Se seu foco principal for uma superfície estética e ultra-lisa: Combine a usinagem inicial precisa com etapas de pós-processamento, como polimento com pasta de diamante ou polimento mecânico cuidadoso.

- Se seu foco principal for eficiência e redução de rebarbas: Use ferramentas com um ângulo de saída baixo (0°-15°) e arestas de corte polidas para garantir o corte inicial mais limpo possível.

Dominar a usinagem de PTFE significa respeitar suas propriedades únicas e adaptar seu processo para fatiar, não rasgar, o material.

Tabela de Resumo:

| Desafio | Causa Raiz | Estratégia de Mitigação Chave |

|---|---|---|

| Acabamento Superficial Áspero | O material rasga e deforma em vez de cisalhar | Ferramentas ultra-afiadas com ângulos de saída baixos (0°-15°) |

| Formação Significativa de Rebarbas | Ação de rasgo devido à pressão da ferramenta | Arestas de corte polidas e velocidades controladas (300-500 SFM) |

| Dificuldade em Manter Tolerâncias | O material se distorce sob pressão e calor da ferramenta | Ferramentas de metal duro afiadas, ambiente estável e velocidades mais baixas |

| Vibração da Ferramenta (Chatter) & Acabamento Ondulado | Vibração entre a ferramenta e a peça de trabalho macia | PTFE de grau superior/preenchido para rigidez, operador experiente |

Precisa de um Acabamento Superficial de PTFE Impecável? Deixe a Expertise da KINTEK Guiá-lo

Alcançar um acabamento superficial de alta qualidade em componentes macios de PTFE requer ferramentas precisas, parâmetros controlados e profundo conhecimento do material. A KINTEK é especializada na fabricação de componentes de PTFE de precisão — incluindo vedações, revestimentos e utensílios de laboratório personalizados — para as indústrias de semicondutores, médica e laboratorial.

Nós dominamos o processo de 'fatiar, não rasgar' para PTFE, garantindo que suas peças atendam aos requisitos dimensionais e estéticos mais rigorosos. De protótipos a pedidos de alto volume, nossa fabricação personalizada prioriza precisão e qualidade.

Contate-nos hoje para discutir seu projeto e experimentar a diferença KINTEK. Obter Cotação e Suporte Técnico

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

- Frascos volumétricos de PTFE personalizados para uso científico e industrial avançado

As pessoas também perguntam

- Quais são as principais vantagens de usar peças de PTFE em aplicações industriais? Desbloqueie Resistência Química e Confiabilidade Incomparáveis

- Quais indústrias utilizam peças usinadas de PTFE e para quais aplicações? Componentes Críticos para Ambientes Exigentes

- Quais são as principais vantagens do PTFE? Desempenho incomparável para ambientes extremos

- Quais são as considerações futuras para a usinagem de Teflon? Dominando os Desafios do Material com Tecnologia Inteligente

- Por que a barra de PTFE é adequada para aplicações automotivas? Aumente o Desempenho e a Durabilidade do Veículo