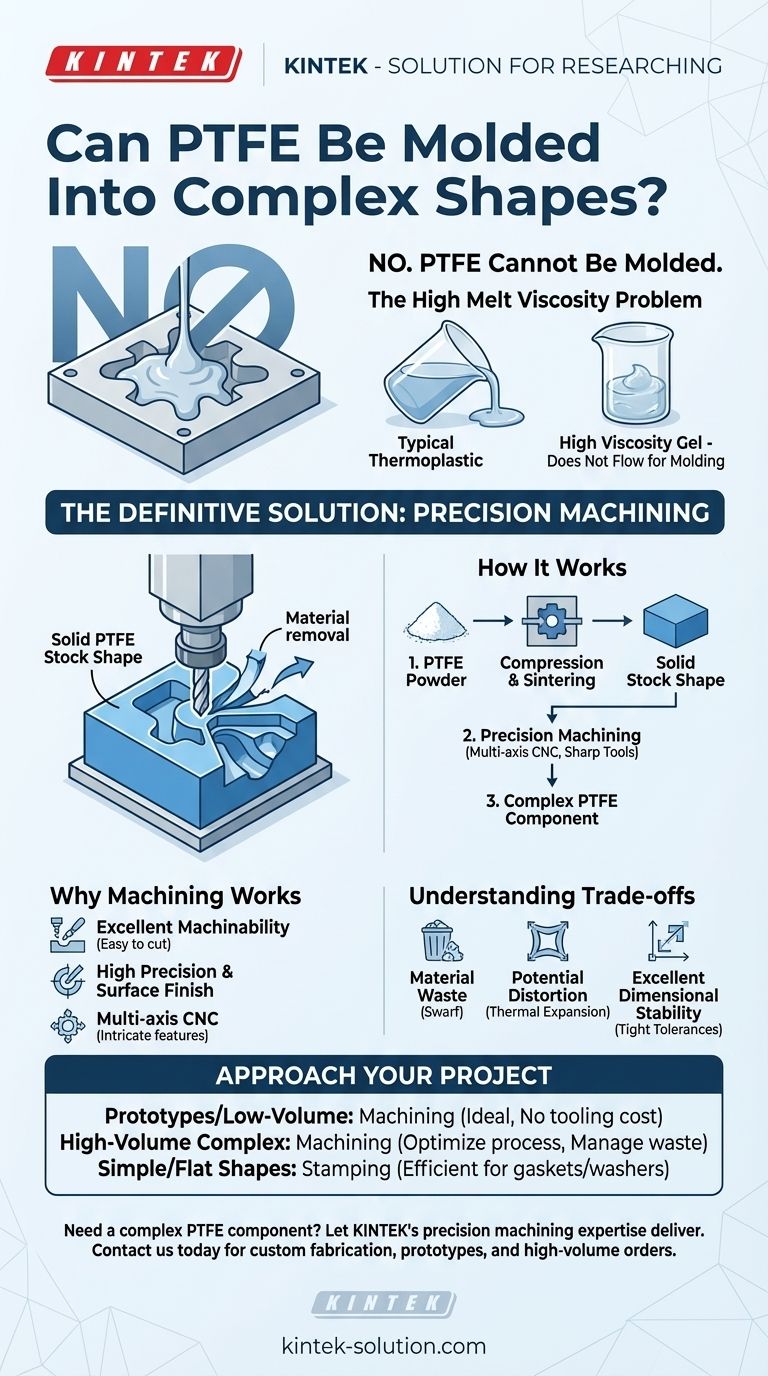

Ao contrário do processamento convencional de plásticos, o PTFE não pode ser moldado em formas complexas. Seu ponto de fusão extremamente alto e consistência semelhante a um gel quando aquecido impedem que ele flua para um molde como os termoplásticos típicos. Portanto, o método universal para criar componentes intrincados de PTFE é através da usinagem a partir de formas brutas sólidas.

O desafio central com o PTFE é a sua incapacidade de ser processado por fusão. A solução definitiva é mudar sua mentalidade de moldagem para usinagem, um processo subtrativo onde geometrias complexas são esculpidas a partir de um bloco ou barra sólida do material.

Por que o PTFE Desafia a Moldagem Tradicional

A estrutura molecular única do politetrafluoretileno (PTFE) é a fonte de suas propriedades desejáveis, mas também dita suas limitações de fabricação.

O Problema da Alta Viscosidade de Fusão

Ao contrário dos plásticos comuns, como o polietileno ou o polipropileno, o PTFE não derrete verdadeiramente em um líquido de baixa viscosidade. Quando atinge sua temperatura de transição (cerca de 327°C), ele se torna um gel translúcido e de alta viscosidade que não flui.

Esse comportamento o torna totalmente inadequado para técnicas convencionais de processamento por fusão, como a moldagem por injeção, que dependem do material fluir facilmente para preencher todos os detalhes de uma cavidade do molde.

Como as Formas Brutas São Formadas

Em vez de derreter, as peças de PTFE começam como um pó fino. Este pó é comprimido em uma pré-forma simples (como um tarugo, barra ou chapa) e depois aquecido em um forno de sinterização.

Este processo funde as partículas, criando uma forma bruta sólida e densa. São estas formas pré-moldadas que se tornam a matéria-prima para a criação de peças complexas.

A Solução Definitiva: Usinagem de Precisão

Como não pode ser moldado, a indústria depende da fabricação subtrativa para produzir componentes complexos de PTFE. Felizmente, o PTFE é excepcionalmente adequado para este processo.

A Excelente Usinabilidade do PTFE

O PTFE é um material relativamente macio que é muito fácil de usinar. O processo é frequentemente comparado à usinagem de madeira dura e pode ser feito usando equipamentos mecânicos padrão.

Esta facilidade de usinagem garante que até mesmo designs altamente complexos possam ser produzidos com alta precisão e excelentes acabamentos superficiais.

Técnicas Chave para Precisão

Para criar geometrias complexas, máquinas CNC multieixos (3, 4 e 5 eixos) são essenciais. Estas permitem que a ferramenta de corte se aproxime da peça de múltiplos ângulos, possibilitando a criação de recursos intrincados sem reposicionar a peça de trabalho.

Obter os melhores resultados requer ferramentas afiadas, controle preciso das velocidades de corte e taxas de avanço, e métodos de fixação estáveis, como acessórios a vácuo, para evitar que o material macio se deforme sob a pressão da fixação.

Começando com Material Bruto Superdimensionado

A maioria das formas brutas de PTFE é intencionalmente vendida ligeiramente superdimensionada. Esta prática da indústria fornece aos usinadores material extra para garantir que possam atingir as dimensões finais exatas exigidas pelas especificações do projeto.

Compreendendo as Compensações

Embora a usinagem seja a solução clara, é importante entender as compensações inerentes a este processo subtrativo em comparação com a moldagem.

Desperdício de Material Inevitável

O principal inconveniente da usinagem é o desperdício de material. Cada recurso que é cortado do estoque sólido torna-se material de sucata (cavacos). Para peças altamente complexas com remoção significativa de material, isso pode impactar o custo geral.

Potencial para Distorção

Como um material macio com um alto coeficiente de expansão térmica, o PTFE pode ser propenso à distorção. Pressão de fixação inadequada ou acúmulo de calor devido a ferramentas cegas podem comprometer a precisão dimensional da peça final.

Excelente Estabilidade Dimensional

Apesar desses riscos, a usinagem bem executada produz resultados altamente precisos. As referências confirmam que tanto o PTFE padrão quanto o preenchido com vidro possuem excelente estabilidade dimensional, o que é crucial para garantir que a peça final atenda a tolerâncias rigorosas.

Como Abordar Seu Projeto de PTFE

A escolha da estratégia correta depende da sua aplicação específica e volume de produção.

- Se seu foco principal for protótipos ou produção de baixo volume: A usinagem é o método ideal e mais econômico, pois não requer investimento em ferramentas de moldagem caras.

- Se seu foco principal for uma peça complexa de alto volume: A usinagem continua sendo o método necessário, mas concentre-se em otimizar o processo com CNC multieixos para minimizar as montagens e desenvolver uma estratégia para gerenciar os custos de material.

- Se seu foco principal for formas muito simples e planas: Para peças como juntas ou arruelas, a estampagem a partir de uma chapa de PTFE pode ser uma alternativa altamente eficiente à usinagem de componentes individuais.

Abrace a usinagem como a chave para desbloquear todo o potencial do PTFE para suas aplicações mais exigentes.

Tabela de Resumo:

| Método de Fabricação de PTFE | Característica Principal | Melhor Para |

|---|---|---|

| Moldagem | Não é possível; o PTFE não flui quando aquecido | N/A |

| Usinagem a partir de Material Bruto | Processo subtrativo; excelente usinabilidade | Formas complexas, protótipos, peças de alta precisão |

| Estampagem | Corte a partir de material em chapa | Formas simples e planas, como juntas |

Precisa de um componente complexo de PTFE? Deixe a experiência em usinagem de precisão da KINTEK entregar.

Embora o PTFE não possa ser moldado, nossas capacidades avançadas de usinagem CNC transformam estoque sólido de PTFE em peças altamente complexas e de precisão para os setores de semicondutores, médico, laboratorial e industrial. Somos especializados em fabricação personalizada — de protótipos a pedidos de alto volume — garantindo estabilidade dimensional e especificações exatas.

Entre em contato conosco hoje para discutir seu projeto e receber uma cotação para suas vedações, revestimentos, artigos de laboratório e muito mais em PTFE personalizados.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

- Tabuleiros quadrados de PTFE personalizados para utilização industrial e laboratorial

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

As pessoas também perguntam

- Quais são as tolerâncias para esferas de PTFE com base no tamanho? Explicação das Classes de Precisão vs. Padrão

- Quais são as vantagens do PTFE como material de vedação? Desempenho Superior em Condições Extremas

- Como as foles de expansão de PTFE contribuem para os sistemas de controle de poluição? Aumentar a Integridade e Segurança do Sistema

- Do que são feitos os mancais de PTFE? Desvendando o Poder da Química Carbono-Flúor

- O que é um apoio deslizante de PTFE e onde é utilizado? Essencial para Estruturas & Equipamentos Pesados

- O que torna os anéis de vedação de lábio de PTFE adequados para aplicações aeroespaciais? Desempenho Inigualável em Condições Extremas

- Por que o baixo coeficiente de atrito das gaxetas de PTFE é importante? Chave para Durabilidade e Eficiência

- Quais indústrias usam comumente peças de PTFE usinadas? Aplicações chave na Aeroespacial, Médica e de Semicondutores