É um cenário que todo engenheiro de projeto teme. O protótipo, após semanas de trabalho árduo, passa em todos os testes iniciais. Parece perfeito. Então, uma semana após os testes de durabilidade, ele falha. Não com uma faísca dramática, mas com um erro silencioso e inexplicável. A integridade do sinal degrada, um processador superaquece ou um sensor fornece leituras erráticas. Você fica olhando para um dispositivo que *deveria* funcionar, mas não funciona, sem causa aparente.

O Ciclo Infinito de Solução de Problemas

Este não é um incidente isolado; é uma dor de cabeça crônica no projeto de eletrônicos de alto desempenho. Quando essas falhas "fantasmas" aparecem, a lista de verificação de solução de problemas começa.

Você pode culpar uma junta de solda defeituosa, uma fonte de alimentação ruidosa ou até mesmo um bug no firmware. A equipe pode passar dias, até semanas, trocando componentes ativos, redirecionando trilhas na PCB e adicionando gerenciamento térmico mais agressivo, como ventiladores ou dissipadores de calor.

Muitas vezes, a suspeita recai sobre os isoladores de plástico, espaçadores ou juntas. "Talvez este espaçador de nylon pronto para uso seja o problema", sugere alguém. Então você o troca por outro polímero padrão. O problema parece desaparecer, apenas para ressurgir em um protótipo diferente sob condições ligeiramente diferentes.

Este ciclo de tentativa e erro faz mais do que apenas frustrar sua equipe de engenharia. Ele cria consequências comerciais muito reais:

- Atrasos no Projeto: Cada ciclo de solução de problemas empurra sua data de lançamento para mais longe.

- Estouros de Orçamento: O tempo gasto depurando é tempo não gasto em novo desenvolvimento, e uma série de "soluções rápidas" se acumula.

- Risco de Reputação: Se essas falhas intermitentes chegarem a um produto final, o custo de recalls e os danos à reputação de confiabilidade de sua marca podem ser imensos.

A questão central é que essas "soluções" comuns são apenas tiros no escuro porque falham em abordar a causa real e subjacente da falha.

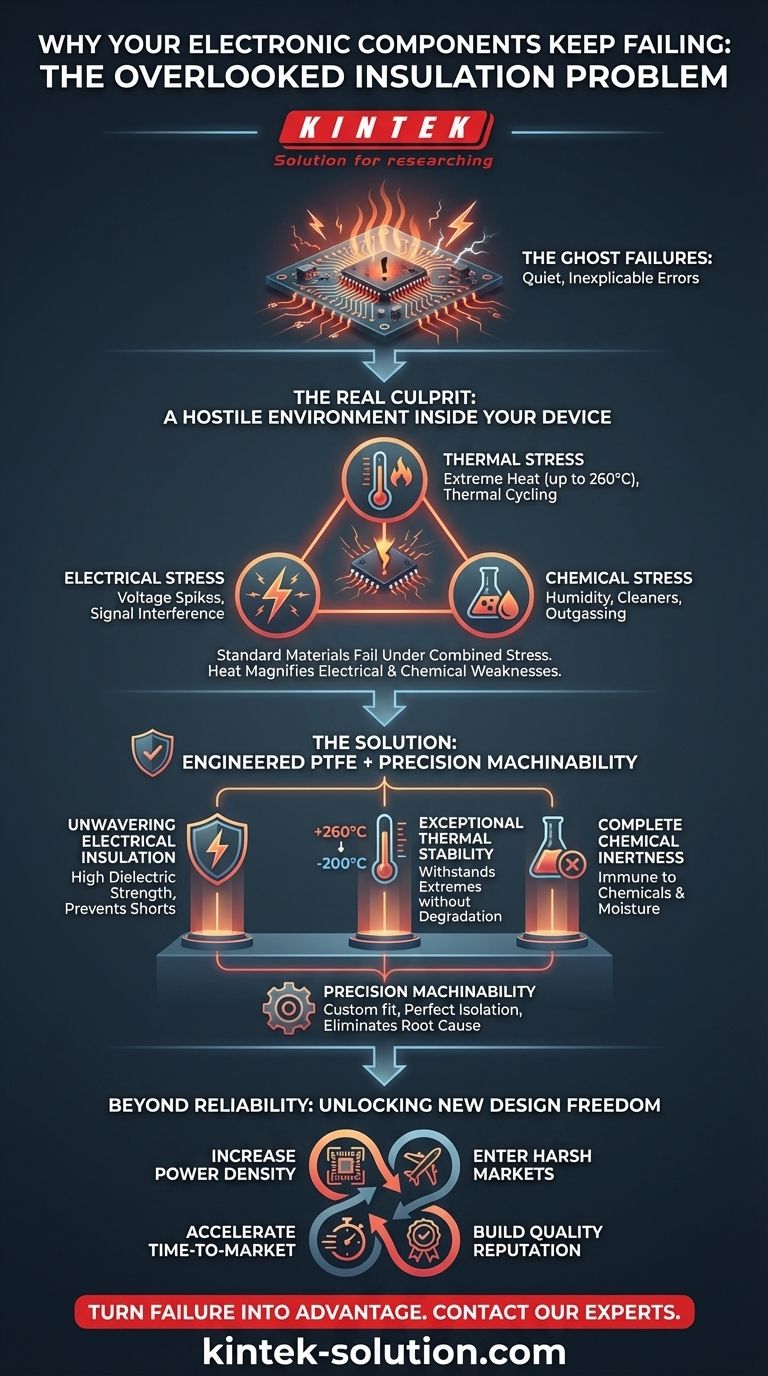

O Verdadeiro Culpado: Um Ambiente Hostil Dentro do Seu Dispositivo

O problema não é um único fator. É que o interior de um dispositivo eletrônico moderno é um ambiente profundamente hostil, onde múltiplas forças trabalham juntas para degradar os componentes. O verdadeiro culpado é a combinação destrutiva de estresse elétrico, térmico e químico.

Pense nisso assim:

- Estresse Elétrico: A principal função do seu isolador é impedir que a corrente vá para onde não deveria.

- Estresse Térmico: Processadores de alto desempenho, reguladores de energia e outros componentes geram calor significativo, cozinhando tudo ao redor.

- Estresse Químico: Com o tempo, os componentes são expostos à umidade, agentes de limpeza do processo de fabricação ou até mesmo à liberação de gases de outros materiais dentro do invólucro.

A maioria dos materiais isolantes padrão só consegue lidar com um desses estresses por vez. Um plástico comum pode ser um ótimo isolante elétrico à temperatura ambiente, mas assim que esquenta, sua estrutura molecular muda e suas propriedades isolantes despencam. Outro material pode suportar o calor perfeitamente, mas se torna quebradiço e racha após exposição prolongada a produtos químicos residuais.

Seus componentes não estão falhando por causa do calor *ou* da tensão. Eles estão falhando porque o calor está *amplificando* as fraquezas elétricas e químicas dos materiais que você está usando. As "correções" que você tentou — como adicionar um dissipador de calor ou trocar por outro plástico padrão — estavam fadadas ao fracasso porque apenas abordavam uma parte deste problema de três partes.

Um Material Projetado para a Hostilidade

Para resolver permanentemente um problema causado por múltiplos estresses simultâneos, você precisa de um material que possa suportar todos eles ao mesmo tempo. Ele precisa ser um triatleta, não apenas um maratonista.

É precisamente aí que o politetrafluoretileno (PTFE), comumente conhecido como Teflon, se destaca. Para resolver verdadeiramente a causa raiz, você precisa de uma solução que ofereça:

- Isolamento Elétrico Inabalável: O PTFE tem uma rigidez dielétrica extremamente alta que não falha, mesmo com o aumento das temperaturas. Ele evita de forma confiável curtos-circuitos e interferência de sinal.

- Estabilidade Térmica Excepcional: Ele pode suportar temperaturas extremas (de baixas criogênicas até 260°C / 500°F) sem derreter, degradar ou perder suas propriedades isolantes.

- Inércia Química Completa: O PTFE é virtualmente imune a todos os produtos químicos, umidade e solventes, garantindo que não corroerá, enfraquecerá ou será contaminado durante toda a vida útil do seu produto.

No entanto, o material por si só é apenas metade da solução. Na arquitetura compacta e complexa da eletrônica moderna, uma peça pronta raramente se encaixa perfeitamente. Uma folga de uma fração de milímetro pode comprometer todo um projeto.

É por isso que a usinagem de precisão é o quarto elemento crítico. Na KINTEK, não apenas fornecemos PTFE; fabricamos componentes personalizados de acordo com suas especificações exatas. Ao usinar PTFE em isoladores, juntas e espaçadores sob medida, garantimos um ajuste perfeito que isola completamente seus componentes sensíveis do ambiente hostil ao redor deles. Nossa solução não é apenas um material melhor; é uma barreira projetada com precisão para eliminar a causa raiz da falha.

Além da Confiabilidade: Desbloqueando Nova Liberdade de Design

Quando você para de perseguir fantasmas e resolve o problema de confiabilidade do componente em sua origem, algo transformador acontece. Você não obtém apenas um produto mais confiável; você ganha a liberdade de inovar.

Com a confiança de que seus componentes fundamentais terão desempenho em qualquer condição, você pode:

- Aumentar a Densidade de Potência: Empacote os componentes mais próximos sem medo de crosstalk térmico ou elétrico, levando a dispositivos menores e mais potentes.

- Entrar em Mercados Hostis: Projete com confiança produtos para aplicações exigentes nos setores aeroespacial, médico e industrial, onde a falha não é uma opção.

- Acelerar seu Tempo de Lançamento no Mercado: Elimine a fase imprevisível de solução de problemas e passe do projeto à produção de forma mais rápida e previsível.

- Construir uma Reputação de Qualidade: Entregue produtos nos quais os clientes confiam que funcionarão, sempre, por muitos anos.

Seu desafio não é apenas consertar um protótipo falho; é construir uma plataforma resiliente para a inovação futura. Ao abordar os verdadeiros perigos ambientais dentro do seu dispositivo com o material certo e engenharia de precisão, você pode transformar seu maior ponto de falha em sua maior vantagem competitiva. Se você está pronto para parar de solucionar problemas e começar a construir produtos mais robustos, confiáveis e ambiciosos, nossa equipe de especialistas está aqui para ajudá-lo a projetar a solução perfeita para sua aplicação exclusiva. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Cilindros de medição personalizados em PTFE para aplicações científicas e industriais avançadas

- Esferas Personalizadas de PTFE Teflon para Aplicações Industriais Avançadas

Artigos relacionados

- A Física do Ajuste Perfeito: Como o PTFE Elimina Distrações Ocultas de um Atleta

- Por que suas peças de PTFE de alto desempenho falham — e por que não é culpa do material

- Além do "Antiaderente": Por Que Seus Componentes de PTFE Falham e Como Corrigi-los Definitivamente

- O Dilema do Engenheiro: Navegando nos Compromissos entre PTFE e suas Alternativas

- Quando 'Quimicamente Inerte' Não é Suficiente: Por Que Seus Componentes de PTFE Falham e Como Evitar Isso