É uma cena familiar e frustrante: uma linha de processo crítica está parada. De novo. Uma pequena poça de um produto químico caro ou perigoso se acumulou sob uma junta, sinalizando outra paralisação não programada. Você substituiu exatamente esta vedação ou gaxeta três vezes no último ano, e cada falha corrói as metas de produção, infla os orçamentos de manutenção e adiciona outra camada de risco às suas operações.

Você tentou de tudo, então por que isso continua acontecendo?

Por Que "Mais Forte" Nem Sempre é a Resposta: A Busca Equivocada por uma Solução

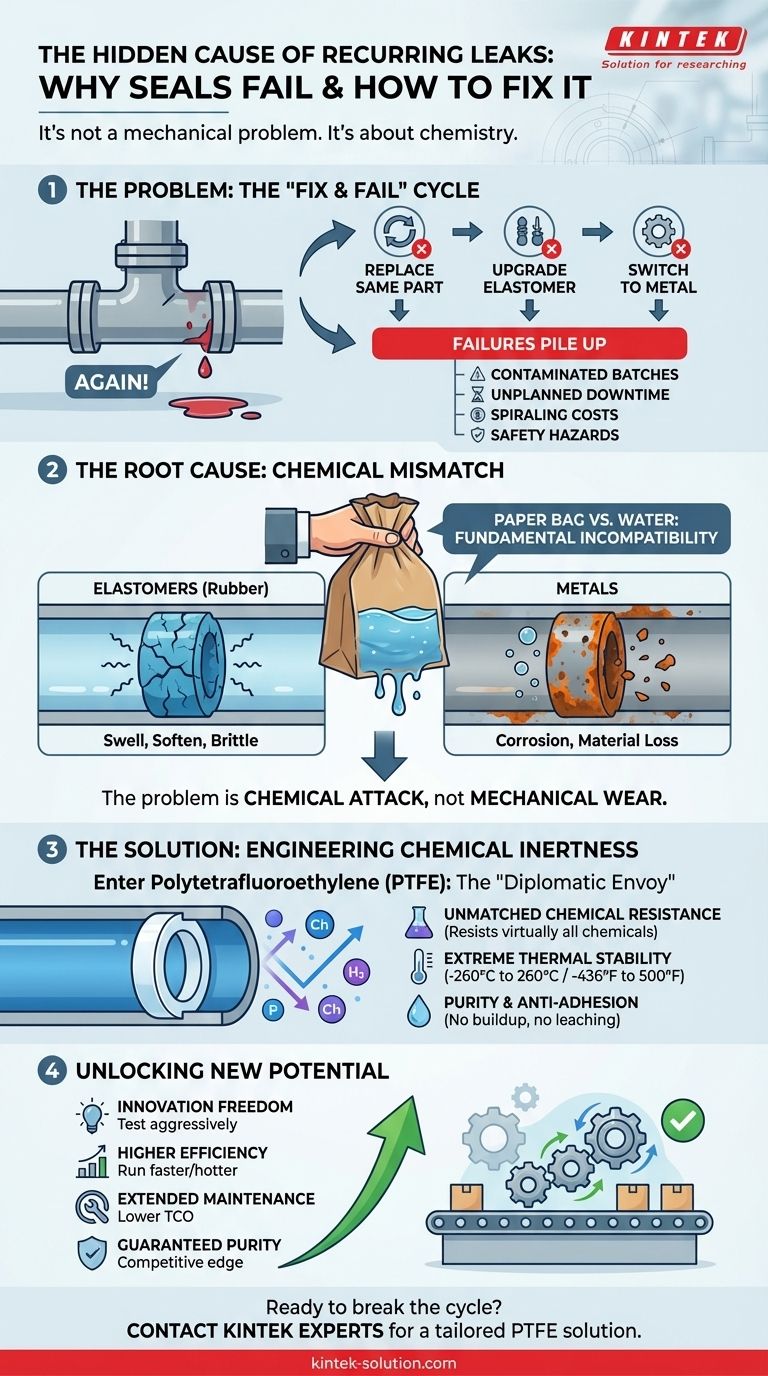

Quando uma vedação ou junta de expansão falha, o instinto imediato é tratá-la como um problema mecânico. A lógica parece sólida: o componente não era forte o suficiente para suportar a pressão ou flexível o suficiente para absorver a vibração.

Isso leva a um caminho previsível — e muitas vezes infrutífero — de solução de problemas:

- Substituir pela mesma peça: A solução mais simples. Você espera que a última tenha sido apenas um acaso, uma peça defeituosa de um lote ruim. Mas alguns meses depois, o vazamento retorna.

- "Atualizar" para um elastômero de alta resistência: Você muda de borracha padrão para uma variante "mais resistente" ou mais cara, acreditando que mais volume ou uma classificação de pressão mais alta resolverá o problema. No entanto, a mesma degradação lenta ocorre.

- Mudar para metal: Para sistemas de alta pressão, você pode até optar por uma junta de metal, pensando que sua rigidez garantirá uma vedação perfeita. Mas logo, você encontra sinais de corrosão comprometendo o sistema.

Cada uma dessas tentativas trata o sintoma — a falha física — enquanto ignora completamente a causa raiz. As consequências negativas para os negócios se acumulam:

- Lotes Contaminados: Em aplicações de semicondutores, médicas ou farmacêuticas, mesmo a degradação microscópica do material pode liberar impurezas, arruinando todo um lote de produção de alto valor.

- Tempo de Inatividade Não Planejado: Cada hora que sua linha fica parada para um reparo "menor" é uma hora de receita e produtividade perdidas.

- Custos de Manutenção Crescentes: O orçamento para peças de reposição e horas de trabalho aumenta, desviando recursos de inovação e melhoria de processos.

- Riscos de Segurança: No processamento químico, um vazamento aparentemente pequeno pode expor o pessoal a ácidos ou solventes agressivos, criando uma séria responsabilidade de segurança.

O ciclo continua porque o problema não é de resistência mecânica. É de química.

O Verdadeiro Culpado: Quando Seus Materiais São Quimicamente Incompatíveis

Imagine tentar carregar água em um saco de papel. O saco é perfeitamente capaz de conter areia ou outros materiais secos, mas no momento em que você adiciona água, sua integridade estrutural se dissolve. O saco não falhou porque era "fraco"; falhou porque era fundamentalmente incompatível com seu conteúdo.

É exatamente isso que acontece dentro de suas linhas de processo.

Elastômeros padrão e até mesmo muitos metais estão em uma batalha constante e em câmera lenta com os fluidos que contêm. Produtos químicos agressivos, solventes e temperaturas extremas não apenas colocam pressão em uma vedação; eles atacam ativamente sua estrutura molecular.

- Elastômeros (Borracha): Podem inchar, amolecer ou ficar quebradiços quando expostos a produtos químicos incompatíveis, perdendo sua capacidade de vedação muito antes que qualquer rasgo físico seja visível.

- Metais: São suscetíveis à corrosão por ácidos e bases, corroendo lentamente o material e comprometendo a vedação de dentro para fora.

As substituições "de alta resistência" que você tem tentado são apenas sacos de papel mais fortes. Eles podem durar um pouco mais, mas estão destinados a falhar porque estão lutando uma batalha química, não mecânica. A única maneira de vencer é parar de lutar e escolher um material que seja imune ao conflito.

Resolvendo a Causa Raiz: Projetando com a Inércia Química em Mente

Para alcançar a integridade permanente do sistema, você não precisa de um material *mais forte*; você precisa de um material *não reativo*. Você precisa de um componente que seja completamente indiferente à química agressiva e às temperaturas extremas do seu processo.

Este é o princípio por trás da Politetrafluoretileno (PTFE).

O PTFE não é apenas outro plástico. É um fluoropolímero de alto desempenho projetado desde o início com um propósito principal: ser quase completamente quimicamente inerte. É o equivalente em ciência de materiais de um enviado diplomático — ele simplesmente não reage com o ambiente hostil ao seu redor.

Na KINTEK, não vendemos apenas peças de PTFE; projetamos soluções com base nesse entendimento fundamental da ciência dos materiais. Nossos componentes de PTFE fabricados com precisão são a ferramenta ideal para resolver essa causa raiz porque são projetados para abordar os pontos de falha específicos dos materiais convencionais:

- Resistência Química Incomparável: Nosso PTFE de alta pureza é resistente a praticamente todos os produtos químicos industriais, ácidos e solventes. Ele não se degrada, incha ou corrói, garantindo uma vedação estável e duradoura.

- Estabilidade Térmica Extrema: De baixas criogênicas de -260°C a aplicações de alta temperatura de 260°C (-436°F a 500°F), nossos componentes de PTFE mantêm sua integridade onde elastômeros quebrariam ou derreteriam.

- Pureza e Antiaderência: A superfície inerentemente antiaderente e pura do PTFE evita o acúmulo de fluidos e a liberação de materiais, protegendo a integridade do seu produto final em aplicações sensíveis como fabricação de semicondutores e dispositivos médicos.

Ao fabricar componentes personalizados de acordo com suas especificações exatas, garantimos que a solução não seja apenas feita do material certo — ela é projetada perfeitamente para as demandas mecânicas exclusivas do seu sistema.

De Reparos Constantes a Desbloqueio de Novo Potencial

Depois de eliminar o problema crônico de incompatibilidade de materiais, você faz mais do que apenas parar vazamentos. Você desbloqueia um novo nível de liberdade operacional e inovação.

Imagine um futuro onde:

- Sua equipe de P&D pode experimentar químicas mais agressivas para desenvolver produtos de próxima geração, sabendo que o equipamento pode lidar com isso.

- Você pode executar processos em temperaturas mais altas para aumentar a produção e a eficiência sem medo de degradação do componente.

- Os ciclos de manutenção são estendidos dramaticamente, reduzindo seu custo total de propriedade e liberando sua equipe de engenharia para se concentrar em projetos de valor agregado em vez de apagar incêndios.

- A pureza do produto é garantida, dando-lhe uma vantagem competitiva em mercados críticos de qualidade e eliminando o risco de contaminação cara de lotes.

Resolver falhas recorrentes de equipamentos não é apenas consertar uma peça; é remover uma limitação fundamental para o seu negócio. Se você está pronto para quebrar o ciclo de "consertar e falhar" e construir uma operação mais resiliente, inovadora e lucrativa, o primeiro passo é escolher o material certo.

Seu desafio é único, e uma solução única para todos não servirá. Vamos discutir as demandas químicas e térmicas específicas do seu sistema e projetar uma solução de PTFE que forneça a confiabilidade que você tem procurado. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Fabricante de peças de PTFE personalizadas para peças de Teflon e pinças de PTFE

- Fabricante de peças personalizadas de PTFE para recipientes e componentes de teflon

- Fitas de Vedação de PTFE Personalizadas para Aplicações Industriais e de Alta Tecnologia

- Mangas e Hastes Vazadas de PTFE Personalizadas para Aplicações Avançadas

- Hastes de PTFE personalizáveis para aplicações industriais avançadas

Artigos relacionados

- O Paradoxo do PTFE: Por Que o Material "Perfeito" Falha — E Como Fazê-lo Funcionar

- Como o PTFE resolve desafios industriais críticos através da superioridade do material

- A Física do Ajuste Perfeito: Como o PTFE Elimina Distrações Ocultas de um Atleta

- Por que suas peças de PTFE de alto desempenho falham — e por que não é culpa do material

- O Cavalo de Batalha Invisível: Por Que o PTFE É a Escolha Padrão Para Problemas Impossíveis